簡介

對於潤滑油與工質互溶性較差的系統而言,油分離器顯得更為重要。廢氣閥的工作原理:壓縮機出來的高壓氣體(氣態工質和潤滑油),進入廢氣閥後,進入廢氣閥的導向葉,沿導向葉呈螺鏇狀流動,靠離心力和重力,將潤滑油從工質氣體中分離出來,沿著筒體的內壁留下。工質氣體經多空擋板由中心的管子引出廢氣閥。分離出的潤滑油,集中於油分離器的下部,可定期排出,或者利用浮球閥,使潤滑油自動回到壓縮機的曲軸箱中。

油氣分離器

廢氣閥當往復式發動機在運轉時,由於活塞環並不具備完全氣密的性質,所以導致少量的工作氣體從氣缸壁與活塞環以及活塞環與活塞之間的間隙進入到發動機曲軸箱。為了避免柴油機的竄氣廢氣直接排向大氣,在柴油機排放升級開發過程中必須考慮閉式強制通風系統。目前,通過閉式系統即曲軸箱強制通風來解決曲軸箱排氣,即將含有雜質的旁通氣體導入發動機的空氣濾清器與增壓器進氣管之間的接管中。此項措施仍存著問題:採用曲軸箱強制通風之後,系統將發動機竄氣送回到進氣管並與新鮮混合氣一起進入氣缸進行燃燒。由於竄氣里含有大量的機油油滴,機油是不能夠完全燃燒的,對排放產生了負面影響。此外,機油不能有效的被分離出來並由回油管流回油底殼,也造成了機油的流失。為了解決這類問題,在曲軸箱強制通風系統里必須採用一個高效的油氣分離器,以分離竄氣里的機油油滴。同時對分離後的氣體進行再次分離,提高二次燃燒利用率並減輕排放負擔。1、迷宮式油氣分離器最佳化1、迷宮式油氣分離器改進方案迷宮式油氣分離器原理在於:利用油滴的慣性和分離器內多重迷宮擋板進行撞擊來實現分離。當油氣混合器進入迷宮式分離器後,由於油氣和氣體密度不同,在流動中由於慣性作用,較大的油滴會被吸附在分離器的內表面及擋板上,較小的油滴則隨氣流一起被帶出分離器。被捕捉到的油滴則通過回油管道流回油底殼。然而,迷宮式油氣分離器的效率相對較低,經處理後的油霧不夠徹底,剩餘氣體還需通過管道導入外部的油氣分離器進一步分離。為提高迷宮式油氣分離器的油氣分離率,在此,我們提出了改進方案:在迷宮式油氣分離器原有基礎上,增加冷卻裝置,對分離器內表面及擋板進行降溫製冷,使通入裝置內的氣態油液能夠有效地液化,以此達到高效率油氣分離的目的。同時對此改進後的分離器的效率進行檢驗測量,在試驗所得具體數據的基礎上,在油氣分離效率方面將改進後的方案與原方案進行對比,將對比結果進行理論分析,設計新型的迷宮式油氣分離器。2、冷卻裝置結構布置為將機油更好的回收利用,我們採用在迷宮式分離器內增加冷卻液回流管路裝置,根據水蒸氣、柴油蒸汽、機油蒸汽間的凝點不同,通過節

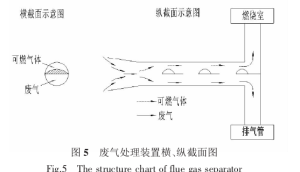

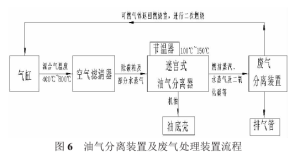

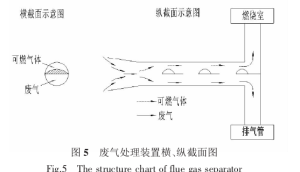

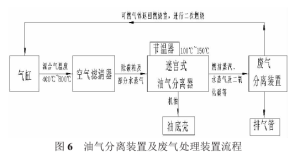

廢氣閥當往復式發動機在運轉時,由於活塞環並不具備完全氣密的性質,所以導致少量的工作氣體從氣缸壁與活塞環以及活塞環與活塞之間的間隙進入到發動機曲軸箱。為了避免柴油機的竄氣廢氣直接排向大氣,在柴油機排放升級開發過程中必須考慮閉式強制通風系統。目前,通過閉式系統即曲軸箱強制通風來解決曲軸箱排氣,即將含有雜質的旁通氣體導入發動機的空氣濾清器與增壓器進氣管之間的接管中。此項措施仍存著問題:採用曲軸箱強制通風之後,系統將發動機竄氣送回到進氣管並與新鮮混合氣一起進入氣缸進行燃燒。由於竄氣里含有大量的機油油滴,機油是不能夠完全燃燒的,對排放產生了負面影響。此外,機油不能有效的被分離出來並由回油管流回油底殼,也造成了機油的流失。為了解決這類問題,在曲軸箱強制通風系統里必須採用一個高效的油氣分離器,以分離竄氣里的機油油滴。同時對分離後的氣體進行再次分離,提高二次燃燒利用率並減輕排放負擔。1、迷宮式油氣分離器最佳化1、迷宮式油氣分離器改進方案迷宮式油氣分離器原理在於:利用油滴的慣性和分離器內多重迷宮擋板進行撞擊來實現分離。當油氣混合器進入迷宮式分離器後,由於油氣和氣體密度不同,在流動中由於慣性作用,較大的油滴會被吸附在分離器的內表面及擋板上,較小的油滴則隨氣流一起被帶出分離器。被捕捉到的油滴則通過回油管道流回油底殼。然而,迷宮式油氣分離器的效率相對較低,經處理後的油霧不夠徹底,剩餘氣體還需通過管道導入外部的油氣分離器進一步分離。為提高迷宮式油氣分離器的油氣分離率,在此,我們提出了改進方案:在迷宮式油氣分離器原有基礎上,增加冷卻裝置,對分離器內表面及擋板進行降溫製冷,使通入裝置內的氣態油液能夠有效地液化,以此達到高效率油氣分離的目的。同時對此改進後的分離器的效率進行檢驗測量,在試驗所得具體數據的基礎上,在油氣分離效率方面將改進後的方案與原方案進行對比,將對比結果進行理論分析,設計新型的迷宮式油氣分離器。2、冷卻裝置結構布置為將機油更好的回收利用,我們採用在迷宮式分離器內增加冷卻液回流管路裝置,根據水蒸氣、柴油蒸汽、機油蒸汽間的凝點不同,通過節 廢氣閥溫器及冷卻液回流作用,使油氣分離器內的混合氣的溫度冷卻至100~150℃之間,使機油能夠高效率的液化成油滴,之後經過回油系統流回油底殼中。在迷宮式油氣分離器氣體管道外增加一層管道,使之與原來通氣管道形成環套式雙層管道,內管道通入竄氣,外管道內注入冷卻液,外管道冷卻系統與整車冷卻系統相連線,形成回流。燃燒後的氣體從氣缸排出後,溫度達到400~800℃,在冷卻液和節溫器作用下,使廢氣溫度降低,加速機油液化,從而實現機油與其他氣體的高效分離。在分離過程中,只把機油分離了出來,並沒有將燃油蒸汽和水蒸氣分離開,是因為在文章中,對燃油乳化做了詳盡敘述,經過乳化的燃油的燃燒率顯著提高,並一定程度上減少了燃燒過程中燃油的消耗量,說明水是有助燃的作用,因此無需將然油蒸汽與水蒸氣分離。廢氣分離竄氣經過油氣分離器後,機油被分離出去,剩下的混合氣中成分為汽油蒸汽、CH、CO、CO2等可燃氣體和燃燒廢氣。在現有技術條件下,經油氣分離器分離後的混合氣體會混合新鮮空氣後,被送回燃燒室參與二次燃燒。然而,混合其中的CO2等不可燃燒成分參與燃燒在很大程度上稀釋了燃燒混合氣的濃度,降低發動機效率,因此,我們在油氣分離器裝置後,新增了廢氣分離裝置來分離混合其中的可燃氣體和不可燃氣體,廢氣分離裝置設計結構。廢氣分離結構是在原有管路基礎上,逐漸減小管道直徑,並在管道中布置3~4個翼型裝置。翼型裝置的作用是使不同分子質量的氣體進行分層,並使其達到穩流,便於將氣體分層分離。可燃氣體的分子質量較小,燃燒廢氣質量較大。經分層後,可燃氣體位於上側,燃燒廢氣位於下側。根據可燃氣體與燃燒廢氣間分子質量差異,將經過油氣分離器分離出的混合氣體在翼型裝置的作用下,產生分層,後經不同管道分別將分離出的可燃、不可燃氣體送入燃燒室及排放管。在縱截面示意圖中,翼型裝置1、2之間布置的稍近些,這樣有利於混合氣達到穩流狀態便於分層;翼型裝置2、3間可布置稍遠些,這樣便於混合氣徹底分層,分管排出,使可燃混合氣返回燃燒室參與二次燃燒,廢氣直接由排氣管排放出去。在結構布置中,同時在氣缸後新增了一個空氣濾清器,是為了除去從燃燒室排放出的燃燒氣體中的碳粒及部分水蒸氣,避免積碳影響後續裝置工作效率和壽命。

廢氣閥溫器及冷卻液回流作用,使油氣分離器內的混合氣的溫度冷卻至100~150℃之間,使機油能夠高效率的液化成油滴,之後經過回油系統流回油底殼中。在迷宮式油氣分離器氣體管道外增加一層管道,使之與原來通氣管道形成環套式雙層管道,內管道通入竄氣,外管道內注入冷卻液,外管道冷卻系統與整車冷卻系統相連線,形成回流。燃燒後的氣體從氣缸排出後,溫度達到400~800℃,在冷卻液和節溫器作用下,使廢氣溫度降低,加速機油液化,從而實現機油與其他氣體的高效分離。在分離過程中,只把機油分離了出來,並沒有將燃油蒸汽和水蒸氣分離開,是因為在文章中,對燃油乳化做了詳盡敘述,經過乳化的燃油的燃燒率顯著提高,並一定程度上減少了燃燒過程中燃油的消耗量,說明水是有助燃的作用,因此無需將然油蒸汽與水蒸氣分離。廢氣分離竄氣經過油氣分離器後,機油被分離出去,剩下的混合氣中成分為汽油蒸汽、CH、CO、CO2等可燃氣體和燃燒廢氣。在現有技術條件下,經油氣分離器分離後的混合氣體會混合新鮮空氣後,被送回燃燒室參與二次燃燒。然而,混合其中的CO2等不可燃燒成分參與燃燒在很大程度上稀釋了燃燒混合氣的濃度,降低發動機效率,因此,我們在油氣分離器裝置後,新增了廢氣分離裝置來分離混合其中的可燃氣體和不可燃氣體,廢氣分離裝置設計結構。廢氣分離結構是在原有管路基礎上,逐漸減小管道直徑,並在管道中布置3~4個翼型裝置。翼型裝置的作用是使不同分子質量的氣體進行分層,並使其達到穩流,便於將氣體分層分離。可燃氣體的分子質量較小,燃燒廢氣質量較大。經分層後,可燃氣體位於上側,燃燒廢氣位於下側。根據可燃氣體與燃燒廢氣間分子質量差異,將經過油氣分離器分離出的混合氣體在翼型裝置的作用下,產生分層,後經不同管道分別將分離出的可燃、不可燃氣體送入燃燒室及排放管。在縱截面示意圖中,翼型裝置1、2之間布置的稍近些,這樣有利於混合氣達到穩流狀態便於分層;翼型裝置2、3間可布置稍遠些,這樣便於混合氣徹底分層,分管排出,使可燃混合氣返回燃燒室參與二次燃燒,廢氣直接由排氣管排放出去。在結構布置中,同時在氣缸後新增了一個空氣濾清器,是為了除去從燃燒室排放出的燃燒氣體中的碳粒及部分水蒸氣,避免積碳影響後續裝置工作效率和壽命。技術參數

型號:對夾式、法蘭式、焊接式、卡箍式金屬硬密封、多層次、PPN、四氟、橡膠等密封蝶閥

傳動方式:手動、蝸輪、電動、液動、電液動。

口徑:DN40---3000壓力(PN):0.1-6.4Mpa

溫度:-29-11000C。

廢氣閥

廢氣閥 廢氣閥

廢氣閥