設備簡介

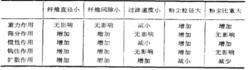

布袋過濾器是出現較早的一種過濾設備。現在已成為工業部門大量使用的過濾設備之一。布袋過濾器的過濾機理是,當含有粉塵(或固體顆粒)的氣體通過濾料層時,只讓氣體穿透過去,而粉塵被阻留在濾料表面上。產生這種阻留的原因是擴散、鉤住、慣性、篩分、重力等幾種機制的相互作用所致。這幾種機制對過濾效果的影響如下圖所示。

過濾效果影響

過濾效果影響在上述機製作用下,含塵氣體以0.5~5米/分速度穿過濾料層,塵粒在濾料層運動的時間僅0.01~0.5秒。在這一瞬間,氣體攜帶的塵粒被有效地分離出來。此分離過程有兩個步驟:一是濾料纖維層對塵粒的捕集;二是粉塵良對塵粒的捕集。從某種意義講,後一步驟起著更重要的作用。在新濾料使用的初期,基本上是纖維層對塵粒的捕集。當含塵氣體垂直通過濾料時,纖維的間隙漸漸形成塵粒“架橋”現象,而纖維成為塵粒架橋的“梁”和“柱”,然後形成粉塵層。粉塵層的塵粒之間的縫隙往往比纖維之間的縫隙還窄,粉塵層對塵粒造成的擴散、鉤住、篩分等效應比纖維層還強烈,分離能力也比單純濾料高。

分離原理

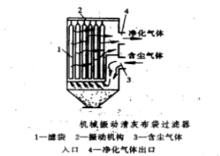

典型的布袋過濾器的結構原理見圖下圖。

布袋過濾器

布袋過濾器它主要是依靠含塵氣流通過過濾介質來達到分離目的,是篩分、慣性碰撞、攔截、擴散和靜電等綜合作用的結果。

1、篩分

過濾時。直徑大於濾布纖維空濛或過布上粉塵間空濛的粒子就被截留下來。當濾布表面上形成一定厚度的粉塵基後,這種篩分作用會更加顯著。

2、慣性碰撞

在慣性碰撞效應中,顆粒的慣性起主導作用。顆粒質量越大、過謔氣速超高,慣性作用就越強。

3、攔截

當顆粒尺寸d與捕集體尺寸D的比值R較大時,攔截作用較為突出。一般用直接攔截比R表示攔截效率。

4、布朗擴散

粒子會繞著其殼線晃動,產生布朗運動。在離濾布表面很近時,就會與其接觸而得到分離。氣速降低、粒徑減小時,擴散作用會增強。

5、靜電怍用

粉塵及濾布纖維都可能會帶電,從面引起兩者相吸或相斥,影響布袋過濾器的分離效率。

粉塵在以上作用的綜合影響下,逐漸被捕集在濾袋錶面上,形成粉塵初層。粉塵初層是布袋過德器的主要過濾層,比濾布的作用更為重要,清灰時不應破壞粉塵初層,否則會使除塵效率顯著降低。當粉塵在濾布上積聚一定程度,過濾器阻力達到一定數值時,要及時清灰。

選擇

根據以上原理製成的布袋過濾器種類很多。以布袋的形式劃分有圓布袋和扁布袋;以進風口的位置劃分有上進風和下進風;以清灰方式劃分有手動清灰、機械振打、脈衝噴吹和反吹風清灰等。

布袋過濾器和其他氣固分離設備相比,優點是:過濾效率高,一般能保持過濾效率在99%以上,因此過濾後排出的氣體含塵較少;在過濾速度選擇得當的情況下,入口粒子濃度的變化對過濾效率和壓力損失影響不大,運行穩定性較高,適應性較強;便於回收粉料,實現綜合利用。缺點是:檢查和更換濾袋勞動量大,工作條件不佳;過濾氣體的溫度受濾料耐溫的限制。

為了充分發揮和利用布袋過濾器的優點,正確地選用和設計布袋過濾器是非常重要的。選用或設計布袋過濾器,首先應了解清楚生產工藝流程和操作條件,了解清楚煙氣的數量、成分、含塵濃度和狀態參數(溫度、濕度和壓力)。同時,根據這些情況選擇合適的濾料、清灰方式和灰塵(或物料)排出裝置等。鋁電解煙氣有兩個特點:一是煙量大,每生產一噸鋁,電解槽排煙系統的煙氣量達15~20萬米 ,一個年產6萬噸鋁的電解系列,每小時排煙量為100~140萬米 ;二是成分雜,煙氣成分中除氟化氫外還有二氧化碳、二氧化硫,自焙槽還有瀝青揮發物,而且排炯溫度達70~90℃。千法淨化鋁電解煙氣需要添加相當數量的氧化鋁,使煙氣中物料濃度高達20~100克/米 。根據煙氣數量大、成分雜和物料濃度高的特點,需要專門設計並製造能處理5×10 ~1X10 米 /小時煙氣量的大型專用布袋過濾器。

濾料

濾料是組成布袋過濾器的關鍵材料,其性能的優劣對布袋過濾器的操作有很大的影響。正確選擇濾料是布袋濾器設計的關鍵。在選擇濾料時,要綜合考慮下列因素,結合具體情況選擇出最符合使用條件的濾料。

1、過濾效率。短纖維毛毯濾料比長纖維織物濾料的過濾效率高。清灰時,薄濾料比厚濾料吏易破壞粉塵初層,致使過濾效率降低。

2、壓降。濾料的壓力損失要儘量小。一般情況下,濾料的壓降要比積有粉塵層時的壓降小一個數量級,甚至可忽略不計。

3、容塵量。容塵量與濾料的孔隙率及透氣率有關,它決定著清灰時間,從而會影響濾料的使用壽命。一般應考慮使用容塵量大的濾料,如毛氈濾料等。

4、透氣率。它定義為煙氣實際體積流量與濾布面積之比,也稱氣布比。我國標定透氣率的壓差值為127Pa。透氣率一般指潔淨濾料的透氣率。在可能的情況下,要儘可能選取透氣率高的濾料,以避免壓降增大。

5、耐溫性。它是選擇濾料的主要因素-耐高溫的濾料可回收熱能、節約能源。且可簡化降溫設備。

5、機械性能。濾料要具有抗攔、抗彎、耐磨等優點,尤其是耐磨性,它決定著濾料的使用壽命。