一、用途:

分普通型、壓力型、真空型三大類,可製作成單層或雙層。雙層有電和蒸汽兩種加熱方式和水冷卻可供選擇,材質與物料接觸部分可採用不鏽鋼或碳鋼。出料方式分液壓翻缸傾倒式、球閥出料及螺桿擠出等幾種方式,且有結構緊湊、耐腐蝕、不生鏽、運行平穩、節省功效等優點。

二、主要技術參數:

| 型號 | NH—5 | NH—40 | NH—100 | NH—250 | NH—500 |

| 容量L | 5 | 40 | 100 | 250 | 500 |

| 拌漿轉速(rpm) | 33、23 | 45、23 | 35、22 | 37、21 | 37、21 |

| 主電機功率(KW) | 0.75 | 2.2 | 3、4、5.5 | 7.5、11 | 15、18.5 |

| 加熱方式 | 蒸汽 壓力 | 0.3(Mpa) | |||

| 電加熱功率KW | 1 | 4 | 4 | 6 | 162 |

| 真空度(Mpa) | 0.094(真空型捏合機) | ||||

| 壓力(Mpa) | 0.45(壓力型捏合機) | ||||

| 外形尺寸(mm) | 650×400×705 | 1170×1100×840 | 1645×775×1540 | 1800×800×1400 | 3000×1000×1500 |

| 重量(kg) | 300 | 560 | 1250 | 1600 | 3000 |

三、主要結構及工作原理:

NH系列捏合機,系臥式雙軸型,攪拌槳呈Z型,缸體呈W型,工作時電動機通過三角帶傳動至減速機,再通過對齒輪帶動兩個攪拌槳工作。

Z型攪拌槳按阿基米德螺旋線展開製成,兩槳水平平行配置,相向旋轉且轉數不同。

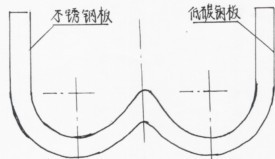

W型缸體由兩半圓柱腔組成,中間有一橫向分料脊,夾層中可加裝電熱管,通電或通蒸汽及冷卻水,進行加熱及冷卻操作。(如圖)

四、安裝:

安裝時應選擇合適的地點並根據地面情況,澆制堅固的水泥基礎,同時要考慮蒸汽管道和電器的安裝,四周還要留有適當的工作餘地。然後,按安裝基礎圖要求澆埋地腳螺栓,待其乾固後,再安裝機器,校正水平,旋緊螺母。

在安放主機時,需考慮配套設備安裝,電器線路、油管、水路、加料、出料系統等問題。

為節約蒸汽和保證工作溫度的均勻性,用戶可自購“汽水分離器”,在安裝分離器的地下開一條深為分離器高度的溝槽,讓加汽管道從溝槽中通過,地面鋪上活動要板蓋,並保持與地面平整。

五、潤滑及加油:

減速機採用HJ-20或HJ-30(GB443-64)機械油。減速機工作前,取下視孔蓋,加入潤滑油並同時檢查油標高度。;兩對齒輪及軸承採用鋰基脂潤滑油潤滑,齒輪每班少量均勻塗抹,軸承每三個月注油一次。啟動前,用手轉動大皮帶輪幾圈,以確保潤滑油進入嚙合部位。

六、操作與使用:

1、 試車前準備

(1) 清理:機器安裝完畢後,應去除防鏽油脂,並清理拌缸內污物,保持機器周圍清潔。

(2) 調節:試車前必須檢查三角帶的張緊程度,如需調節時,則先鬆開電動機導軌螺栓,移動電動機,使其適度後再緊固螺栓.

(3) 檢查:

A、 機器上的所有緊固件,如螺釘、鍵、定位銷等是否有鬆動現象;

B、 各潤滑部位是否潤滑;

C、 管路系統是否有漏氣、漏水現象,並及時修復;

D、電路及電器設備是否安全可靠。

2、 試車:

啟動電機,使機器運轉,在未翻缸時,首先檢查傳動系統各齒輪、帶輪的運轉情況,是否有不正常聲音。如一切正常,可將機器空負荷運轉20-30分鐘,才能正式投產。

3、 正常生產

首先,開啟拌缸上蓋,檢查並清除缸內殘余雜物。對於蒸汽加熱式捏合機,開啟排汽閥門及蒸汽閥門,讓夾層內的水、氣排出,直至加熱層充滿蒸汽後,關閉排汽閥,同時開啟並調節汽水分離器,以保持正常工作時的溫度。對於電熱管加熱式捏合機,夾層內裝有加熱管,夾層內注入導熱油,接通電熱管電源,給拌缸進行加熱,直到一定的工作溫度。最後啟動電機,並向拌缸內投料,投料時應均勻投入,切勿大快或突然加大投料數量,以免將拌漿卡死,損壞設備。投料結束後,合上上蓋,旋上開鎖手柄。

七、維護與保養:

a) 各潤滑部位應經常注油,油杯每班注油不得少於兩次,油池潤滑必須定期更換。

b) 堵板軸封,根據使用磨損情況,須適當調整。

c) 經常檢查蒸汽管道及各接合處,不允許有滲漏現象。

d) 三角帶鬆緊必須適宜,應及時檢查調換損壞的三角帶。

e) 每次捏合機結束,都應清洗拌缸,合好上蓋。

f) 機器在連續運轉六個月後,必須進行大修理。