材料的狀態

材料一般是以固體狀態使用的,固體的狀態有結晶態、多晶態和非晶態三種,另外還有由它們組合而成的複合態。其中結晶態和非晶態這兩種狀態的主要特徵介紹如下:

結晶態

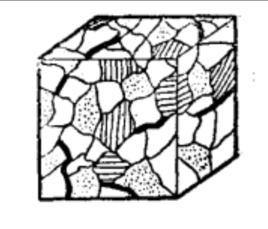

這裡的結晶態是指單晶體而言。單晶體是原子在三維空間星周期性的無限有序排列狀態。這個周期的最小單位是單位晶胞或單位晶格,它是規定晶體形狀和大小的基本單位。6個晶格常數組合起來共構成7個晶系。7個晶系包括有14種空間點陣,通過倒轉、旋轉和映象的巨觀對稱操作可組合為32種點群。在巨觀對稱操作外再加上平移軸、滑移對稱面,螺旋對稱軸等對稱要素,32種點群又可組合成230個空間群。7個晶系中,任何一種都具有無對稱中心的晶族。這種晶體的對稱軸是具有方向性的對稱軸。晶體的特點是,它的各種物理性質同對稱性之間有著內在的聯繫。因此根據晶體的巨觀對稱性即可判斷它所具有的某種物理特性。由晶體的巨觀對稱性出發討論晶體、表現的某些物理性能,因不涉及到晶體內部的微觀狀態,所以也有人稱該學科為“巨觀固體物理學”或“晶體物理學”。

非晶態

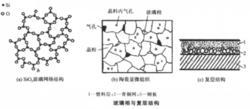

原子在三維空間的排列呈雜亂無序的狀態叫做非晶態或無定形。用作材料的非晶態物質主要是玻璃,所以又把非晶態稱為玻璃態。某些結晶質原料加熱熔化經冷卻可形成玻璃。這時,熔成的熔體粘度大小是決定是否形成玻璃的主要因素。熔體的粘度大時,因其離子運動的自由度受到限制,在冷卻過程中不會取有規律的排列而凝固,因而成為玻璃。但熔體的粘度小則不然,在冷卻過程中,離子會排列成有序的狀態而成為結晶質。

多晶態

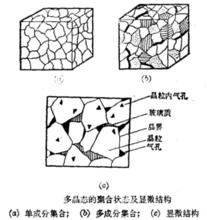

多晶態是很多細小晶粒的集合,是互相由界面相隔形成的聚集狀態。晶粒可以由微米級到毫米級的各種大小,晶粒的成分和結構可以是同一種的,也可以是不同種類的。界面可以是兩個晶粒直接接觸形成的,也可以由玻璃態物質或其他雜質以及介入在其間的空氣層形成。多晶態的特點是,它的各種性能不僅是由構成它的晶粒所決定,同時晶界的性質也起著重要的作用。此外,晶粒因是混亂排列的,從總體來看不象單晶體那樣具有明顯的方向性,所以物性一般表現為各向同性。不過,當晶粒充分大,或者有意將晶粒按一定方向排列時,也可顯示出晶粒本身所固有的各向異性。在晶粒間界上,存在的物質或氣孔,對晶粒本身固有的性質或性能起著緩和作用。天然產物的礦石、金屬和陶瓷材料都是多晶態。下圖中表示了多晶態的聚合狀態及其顯微結構。

多晶態

多晶態套用實例

多晶態金剛石

已經研製出許多在不同的襯底上沉積多晶態金剛石薄膜的工藝。雖然較高的沉積溫度(大約900℃)和較高的應力(幾百MPa,甚至達GPa)限制了金剛石在微機械加工中的套用,但由於它硬度高、導熱性好,在許多套用領域中,這種材料還是很有吸引力的。

Aslam和Shulz(1995)描述了金剛石在微型結構方面的一些套用。他們的熱絲CVD工藝採用CH和H,並將它們置於溫度為2200~2400℃的Ta絲周圍。在壓力為50torr和襯底度890℃的條件下,多晶態金剛石膜可以生長到3~4μm厚。他們同時也介紹了一種選擇性金剛石生長工藝,在這種工藝中使用帶金剛石微晶的光刻膠,以便CVD金剛石選擇性聚核生長。這種特殊的光刻膠層旋壓在鍍Cr的矽晶片上,烘焙,然後圖形化。這樣在留有光刻膠的區域周圍。就形成了鍍Cr模板,這之後把晶片放進CVD反應器中。光刻膠汽化後,剩下金剛石微粒,這些地方就是金剛石生長的核心。在900℃時,可以生長4~6μm厚的金剛石膜。金剛石膜長成以後,就要把Cr膜去除。作者也指出:在900℃時鉻蒸氣的高壓可能會導致反應室的污染問題,建議對其他的金屬模板進行研究。

陶瓷的多晶態結構

陶瓷(ceramic)是由金屬和非金屬的無機化合物所構成的多晶態物質,實際是各種無機非金屬材料的總稱。陶瓷的晶體結構比金屬複雜得多,並且不同類別的陶瓷有著不同的顯微結構,除基本的晶體相以外,還有玻璃相和氣相。

1.晶體相

晶體相可以簡稱為晶相(crystal phase)。晶相是陶瓷的主要組成相,其晶態結構與金屬一樣,也是由許多位向不同的固溶體或化合物晶粒組成的多晶體,並由以離子鍵為主的離子晶體、MgO及AlO等氧化物結構所組成,或者以共價鍵為主的共價晶體SiC、BN、SiN等矽酸鹽結構所組成。

2.玻璃相

玻璃相(glass phase)是當陶瓷高溫燒結時,各組成物和雜質產生一系列物理、化學反應後形成的一種非晶態固體物質。其主要作用是將瓷坯中分散的晶相粘結在一起,降低燒成溫度,抑制晶粒長大及填充氣孔空隙使陶瓷緻密等。

但玻璃相熔點低,熱穩定性差,較低溫度下則會引起軟化,機械強度低於晶相,並且因其結構疏鬆,常須在空隙中填充金屬離子,致使陶瓷電絕緣性能降低.增加介電損耗。所以,工業陶瓷中的玻璃相應控制在一定範圍內,一般陶瓷的玻璃相為20%~40%。

陶瓷的玻璃態結構與晶體結構相似,是由離子多面體構成的空間網路,只是其排列呈無規則而已。

3.氣 相

氣相是指陶瓷材料孔隙中的氣體,在陶瓷內部形成氣孔(pore),以孤立狀態分布於玻璃相中,或以細小氣孔存在於晶界或晶內,陶瓷結構中存在的氣孔約占陶瓷體積的5%~10%或更多一些。

氣孔的存在對性能影響很大,它使應力集中,導致機械強度降低,脆性增加,並使介電損耗增大,抗電擊穿強度下降。因此工業陶瓷力求氣孔小、數量少,並分布均勻。

多晶態

多晶態