增稠性

許多水溶性高分子,如聚氧乙烯、羧甲基纖維素、聚丙烯酸鈉等,均可作為水性體系的增稠劑使用。高吸水性樹脂吸水後體積可迅速膨脹至原來的幾百倍到幾千倍,因此增稠效果遠遠高於上述增稠劑。例如,用0.4%(質量比)的高吸水性樹脂,能使水的黏度增大約l萬倍,而用普通的增稠劑,加入0.4%,水的黏度幾乎不變。要達到這么高的黏度通常需要加人2%以上才行。

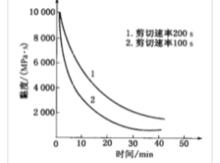

高吸水性樹脂的增稠作用在體系的pH值為5~10時表現得尤為突出。例如,含澱粉類高吸水性樹脂HSPAN 0.1%的水,黏度為1 900mPa·S,而在其中加入8%氯化鉀,黏度上升至5 000 mPa·S。經高吸水性樹脂增稠的體系,通常表現出明顯的觸變性。即體系的黏度在受到剪下力後隨時間迅速下降,而剪下停止後,黏度又可恢復。

增稠體系的觸變性

增稠體系的觸變性增稠能力的測定

1、測定1%原糊的黏度,使用200mL燒杯,放入198mL去離子水,在快速攪拌下加入2g合成增稠劑製成原糊(根據要求,有些合成增稠劑另加入氨水調節pH值至8~9),然後使用NDJ-79型黏度計測其黏度。

2、以Alcoprint PTF為對比產品,試驗相當稠厚度的濃度值 英國聯合膠體公司的Alcoprint PTF在我國各印染廠廣泛使用,測試其他合成增稠劑增稠能力時,常以PTF作為對比產品,找出相當於PTF 2%原糊稠厚度(或黏度)的濃度值,其試驗方法如下。

①先取200mL燒杯一隻,加入去離子水194mL,在快速攪拌下加入Alcoprint PTF4g、氨水適量,調pH值至8~9,製成原糊,作為對比樣品。

②再取200mL燒杯數隻,各加入適量的去離子水,在快速攪拌下分別加入1g、2g、3g、4g、5g待測的合成增稠劑(根據要求,需加入氨水調節pH值至8~9),補充水至總量200g,製成原糊,然後以目測找出相當於Alcoprint PTF稠厚度的濃度值。

③最後使用NDJ-79型黏度計測以上製成的原糊(包括對比樣品)的黏度。

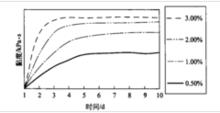

3、增稠曲線

各種合成增稠劑,隨著單位濃度的增加,黏度的增加並不完全相同,有的單位濃度增加,黏度急劇增加,有的則單位濃度增加,黏度增加緩慢,其試驗方法如下。

取200mL燒杯5隻,各加入適量去離子水,在快速攪拌下分別加入待測的合成增稠劑2g、4g、6g、8g、10g(根據要求,需加入氨水調節pH值至8~9),補充水至總量200g,製成原糊,用NDJ-79型黏度計測其黏度,然後以黏度為縱坐標,濃度為橫坐標製作增稠曲線。

影響增稠能力的因素

影響增稠的因素大致分成兩類:化學的和物理的。這並不意味著二者之間無關係,在很多場合存在著一定的協同作用,然而主要的增稠作用在性質上是化學的增稠作用。

物理因素:物料混合中所達到的剪下程度、溫度、時間、填料和增稠劑的表面積等。

化學因素:樹脂的化學組成、增稠劑的化學特性、添加劑、雜質等。

增稠劑的用量

常用的增稠劑一般有4種:氧化鎂、氫氧化鎂、氧化鈣(石灰)、氫氧化鈣。增稠劑的用量會對乙烯基樹脂的增稠效應產生明顯的影響,見下圖。

增稠劑的用量

增稠劑的用量樹脂的化學組成

1、聚合物的羧基官能度

按不飽和聚酯樹脂增稠機理,聚合物的羧基是活性基團,能參與增稠反應。增稠速率與酸值成正比。酸值為0,60h後黏度沒有增加。當樹脂分子量相同時,增稠速率隨官能度而增加;官能度相同,增稠速率隨分子量而增加。

2、聚合物的羥基官能度

比較同類樹脂的羥值指標,發現樹脂的增稠效應隨羥值增高而下降,樹脂中的羥基對增稠過程起阻滯作用。為了驗證這一構想,可在增稠效果較好的198樹脂中添加少量1,2-丙二醇,使其羥值上升。實驗證明,樹脂中游離丙二醇的羥基確實對增稠過程有阻滯作用,改性198樹脂的增稠效果明顯下降。

水分對增稠過程的影響

水分對不飽和聚酯樹脂增稠過程有很大影響,起始階段有促進作用,後期則有阻滯作用,所以每個配比系統中都要嚴格控制含水量,通常做法是樹脂中含水量一定要低,≤0.05%,當所有組分混合後,再根據總含水量的要求添加適量的水。

溫度影響

溫度是影響樹脂增稠的最重要因素,較高溫度可降低SMC生產前期樹脂糊黏度而利於輸送及玻璃纖維浸漬,又能加快浸漬後樹脂糊黏度的上升,並達到更高的增稠水平,在SMC製備後,往往要將其送入加溫熟化室中加速稠化,以縮短啟用期。