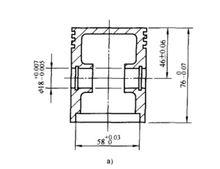

基準不重合誤差示例

工序圖

工序圖如圖所示的活塞工件圖,活塞銷孔的設計基準是活塞頂面。在大批量生產條件下,一般采φ18mm的設計基準是活塞頂面。在大批量生產條件下,一般採用台階孔φ58mm及端面為定位基準,裝夾在夾具上,車削活塞銷孔,,但由於定位基準與設計基準不重合,產生了基準不重合誤差 。

工件定位誤差分析

工件在夾具中定位時,由於定位元件和工件的定位基準均有製造誤差,因而使工件在夾具中的實際定位位置,將在一定範圍內有所變動,也就是存在一定的定位誤差,將造成工件的加工誤差。由於定位方法所產生的誤差稱為定位誤差,定位誤差是指一批工件定位時,工件的設計基準在加工尺寸方向上相對於夾具(工具機)的最大變動量。定位誤差包括基準位移誤差和基準不重合誤差兩部分。

定位基準的選擇

定位基準分為粗基準和精基準。用毛坯上未加工表面作定位基準叫粗基準。合理選擇粗基準的目的是保證各加工面都有足夠的加工餘量以及保證加工面與不加工面之間一定的位置要求。

選擇粗基準時應考慮如下原則:

1、當零件上同時具有不加工面和加工面時,為保證加工面與不加工面之間的位置要求,應選用不加工面作粗基準。

2、當零件上的加工面較多時,應保證各加工表面都有足夠的加工餘量。這時常以餘量最小的表面作粗基面。

3、選為粗基準的表面,應當平整光潔、定位確準、夾緊可靠。應避免用分型面、有飛邊、澆冒口或其它缺陷的表面作粗基準。

4、粗基準應儘量避免重複使用 。

注意事項

各種基準在選擇時應儘量使之重合,即設計零件時以裝配基準作為設計基準,編制零件加工工藝規程時以設計基準作為工序基準,加工和測量零件時,以工序基準作為定位基準和度量基準,即作到五種基準的重合。如果出現基準不重合現象,便會出現基準不重合誤差。

1、產生基準不重合誤差的條件有兩條:①用調整法加工;②定位基準與設計基準不重合。

2、基準不重合誤差的大小為從定位基準到設計基準之間在加工尺寸方向上的最大變動量。

3、用試切法加工工件或在測量儀器上測量工件時,如果選用的度量基準與設計基準不重合也會產生基準不重合誤差。

4、表面之間的位置精度也會產生基準不重合誤差 。