相關背景

航空發動機作為飛機的動力系統,它的重要性自不用說。它的研究和設計是多學科高度交叉的綜合性工作,集機械設計與控制理論、空氣動力學、熱力學、高強度材料學、工程電子控制與測試技術等為一體。隨著資訊時代的到來,航空發動機性能不斷提升,其結構複雜性和綜合性都大大提高。

發動機測試技術在航空工業中占據重要地位,其與設計計算分析、製造技術並稱為研製航空發動機的三大支柱技術,是支撐現代航空工業發展的基礎技術。航空發動機的試驗測試技術與航空技術發展相輔相成,並隨著航空新技術的出現與發展,逐漸改善和提高其自身的測試設備、測試技術以及試驗結果評價處理方法。在航空發動機的研製過程中,試驗測試研究工作約占總研製時間的70%以上,屬於高技術、高風險、高投資的項目。發動機試驗測試過程中的振動大、噪聲高、信號干擾強等複雜環境對試車中多參數的數據採集和數據處理有較大的不良影響。而航空發動機地面試車台試驗技術是航空發動機試驗研究中極重要的一環,貫穿於整個試驗研究過程,滲透在航空發動機生命周期的每一個環節,成為航空發動機生產過程中不可或缺的關鍵步驟。因此地面試驗研究的成功與否對一個發動機的成型、延壽和改進是至關重要的。

隨著航空科學技術和高推重比發動機的發展,對發動機試驗測試提出了越來越高的要求。測試內容越來越複雜,發動機試車試驗不僅需要考慮特定設計工況下的推力、空氣流量、燃油流量、轉速等參數,還要測試穩態、瞬態和動態、靜態等性能參數。測試參數項目種類多,有溫度(低溫、中溫和高溫),壓力(氣體壓力、液體壓力和壓差)、流量(燃油和空氣流量)、還有幾何面積尺寸參數、電壓、電流等,這些參數直接關係到飛機的航程載荷、操縱性、耐久性等性能。測試精度要求更高,數據容量大。結合以現代化計算機為核心的實時數據採集控制系統,其採樣速率高,可實時高效率地獲得試驗數據,並能夠高精度處理試驗測試數據,分析評價試驗結果。

先進的發動機地面試車台能夠進行可靠性試驗、加速任務試驗、結構完整性試驗和疲勞壽命試驗等,發動機試車台依靠先進的數據採集系統精確地獲得不同工況下的試車數據,通過對參數數據的事後處理進而來判別發動機工作狀況和評價發動機的性能。通過試車能達到調整性能、磨合運轉以及檢查發動機維修質量等目的,最終給出發動機出廠性能報告。隨著現代航空技術的不斷發展,高性能發動機大量採用新技術、新材料和新工藝來滿足現代航空對發動機所提出的性能、可靠性和操作性使用特性等要求。

發展現狀

航空發動機試驗測試是將試驗件、試驗設備、感測器、以微型計算機為基礎的測控系統、控制器與啟動裝置綜合在一體的新技術,在發動機試驗中用來測量相關參數、控制相關過程,實現發動機試驗的參數採集一數據處理一過程控制一試驗管理這一過程的智慧型化。航空發動機試驗測試是新型發動機研製、定型,改進型最佳化的關鍵環節,進行試驗測試就離不開發動機試車台的試驗測試。航空發動機試驗的特點是測量參數多,技術複雜、測試環節多、投資大、耗時長等。在每個階段,還需要進行大量的零部件、整機和輔助系統的性能試驗和結構強度試驗,包括穩態性能、過渡態性能、失穩狀態故障研究,以至一些壽命研究等。

測控工程師可以通過計算機軟體自己定義應用程式,從硬體設備中獲取數據,分析、處理、顯示、存儲數據,並可以創建最適合的具體套用與操作用戶界面。現在測量測試系統已把測試設備、公共資料庫伺服器及瀏覽器緊密連線起來,為用戶提供了全新數據採集與處理、實時顯示、實驗數據存儲與分析方法,網路化應用程式使用戶更具有主動權。

國外發展現狀

國外的航空發動機測試技術的發展和試車台建設大概經歷了三個階段,分別為性能試驗、適用性試驗和耐久性試驗。這三個階段真好驗證了航空發動機研製質量的發展,發動機的性能、可靠性、操縱性都得到了穩步提升。

在1941年,羅.羅(R.R)公司研製的惠特爾發動機W9由於部件試驗設備的不達標引起喘振並燒壞了渦輪葉片,因此羅.羅(R.R)公司在達比建造了第一台壓氣機試驗設備。在早期發動機研製中部件試驗不足的基礎上,美、英、法、俄等航空大國都先後建設了相應的發動機部件試驗設備,推動了發動機測試向整車試驗發展。在此期間,發動機測試也逐漸開始向自動化測試發展。

隨著1947年突破音障後,發動機的研製技術得到了大步提升。從60年代開始,國外開始研製第一代加力式渦扇發動機和高涵道比渦扇發動機。進而出現了發動機進氣道流場與發動機不匹配的問題,因此以進氣道一發動機匹配的試驗技術為代表的適用性試驗得到發展並建設了新的試驗設備。由此帶動了發動機穩定性評定試驗技術的研究及相應試驗設施的建設。例如在TF30發動機研製中,為了應對飛行試驗中出現的失速喘振引起的動態畸變,試驗台不僅能夠滿足模擬格線作穩態畸變試驗,還發展了基於壓力和溫度畸變的模擬試驗。在60-70年代期間,為了對陣風、側風、結冰、投鳥、吞水和環境噪音等進行試驗模擬,英國NGTE,美國阿諾德工程發展中心(AEDC), P&w公司和通用(GE)公司開始擴建了的模擬試驗台。其中美國在阿諾德工程發展中心(AEDC)興建世界上規模最大的空推進系統試驗設(ASTF),並在此基礎上擴建了亞聲和超聲自由射流試驗能力,期間測試技術也從數據採集的脫機向在線上發展,動態參數數據的測試、記錄和處理技術的也開始發展起來。

從70年代開始,為了確保飛行安全,發動機試驗技術開始向耐久性試驗發展,如低循環疲勞試驗。GE公司在發動機試驗工作中,耐久性試驗約占60-80%。在1973年定型的推重比8的F100發動機在使用中暴露出了可靠性和耐久性問題,因此美國制訂了發動機結構完整性規範,促進了發動機耐久性試驗,如加速任務模擬試驗等。在這期間以計算機為核心的數據採集和處理及試驗,自動試車控制技術得到了發展。

進入90年代,隨著計算機技術和虛擬儀器測試技術的發展,計算機輔助測試(Computer Aided Testing,簡稱C AT)技術在發動機測試中的得到了套用,它融合了動態測試、系統仿真、試驗設計等技術為一體。C AT技術能夠綜合地對試驗前、試驗中和試驗後整個試驗過程進行綜合測試分析,提高發動機試驗的準確性、可靠性,縮短試驗周期,提高試驗效率。其中美國阿諾德工程發展中心(AEDC)在其試車台上使用了自動測試系統用來模擬不同工況下的發動機的運行;法國ON ERA宇航研究院和德國D LR宇航研究院均在各自發動機部件試驗台上使用了計算機輔助(C AT)系統;NASA的Langle y研究中心研製了實時閉環仿真及控制系統。

如今,隨著狀態監測與故障診斷技術,數據採集處理與控制數位化、綜合化技術和感測器技術的發展,發動機試驗技術已趨于越來越先進。此外還可以通過資料庫和數字仿真的套用,建立發動機的試驗資料庫、試驗軟體庫和仿真建模庫,追蹤發動機退化趨勢,進行壽命預測,為發動機延壽提供理論依據。如美國科學套用國際公司的空對空飛彈分散式仿真測試系統,義大利空軍學院的G. Torella設計的診斷專家系統;口本石川島播磨重工研究部研製的發動機試車台故障診斷專家系統;美國Western Kentucky大學研究的用於宇航飛船主發動機試車的經驗知識收集及歸納系統。

國內發展現狀

在國內,航空發動機整機試車技術的研究和套用也完成了起步和蓬勃發展的景象。國內試車台測試技術從20世紀60年代模擬儀表起步,其試車數據主要依靠現場人員利用指針表進行手工記錄,同步性差,精確度低。在1953年底,南方公司建造了50號航空發動機試車台,為我國第一台航空發動機的自主試車創造了條件,1959-1961年期間,為了滿足航空發動機的試製和試車需要,南方公司還承建了活塞-5、811型和活塞一6發動機試車台,航空發動機試車台的發展開始迅速起步。從1965年開始,我國建設了SB101試車台(1號艙),該試車台是一個連續氣源的直接連線式模擬試車台,有著亞洲第一台之稱,填補了我國發動機試車台史的空白。之後我國試車台的研製開始突飛猛進,在“九五”期間,我國先後完成SB121(3號艙)渦軸發動機試車台和((4號艙)小型航空發動機試車台的建設,在“十五”期間,按照科工委的批准,我國完成了2號艙的立項和建設,2號艙不僅可以滿足我國新一代發動機研製模擬試驗的需求,而且還能夠完善和拓展SB101試車台(1號艙)的設備能力。

隨著計算機技術和虛擬儀器技術的發展,發動機試車台的發展邁上新的台階。高效先進的現場測試匯流排技術,使得試車台數據採集和傳輸的同步性得到極大改善;計算機技術使得試車台能夠遠程線上控制,試車資料庫更能同步快捷共享,開闢了信息和數據互動的新階段,在此期間航空發動機試車台輔助測試技術得到了較大的發展和實踐套用。在1993年,西北工業大學設計開發了平面葉柵計算機輔助試驗系統,此後數年還研製了用於渦噴、渦扇、渦槳發動機等試車的計算機輔助測試系統,並成功套用於多家航空發動機製造廠商。該系統具有數據自動採集、數據顯示存儲、數據處理髮布和發動機狀態診斷等功能,以功能強大的軟體和硬體技術為基礎,實現了一個可靠精確的發動機測試系統。至2007年底,南方公司自主研製了XX66系列發動機二號試車台,並且預留後期增大功率型發動機機型套用的裕度,該試車台技術先進、功能完善,並能實現試車台自主試車。

進入21世紀後,航空發動機試車台的發展更是突飛猛進,融合了更先進的測試硬體和編程軟體的試車台能夠自主實現用戶管理、系統配置和診斷、試車試驗過程控制、通道和感測器校準、試車數據的顯示和存儲、實時通信和報警等功能,並通過採用虛擬儀表形式完成實時圖形顯示、數據回放、試驗報告生成列印等試驗數據處理功能。在試驗後還能夠通過建立試驗資料庫來有序地管理試驗數據,實現了航空發動機試車台測試、處理和管理的智慧型化,極大提高了試車台的試驗效率和精度,更為以後新技術的運用提供裕度。

試車台系統組成和測試原理

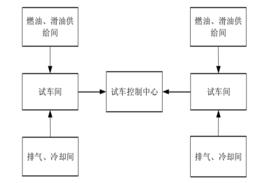

地面試車台

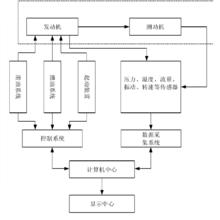

地面試車台試車台主要由發動機、發動機台架、電渦流測功機、轉矩轉速感測器、燃油及滑油箱、數據採集中心和控制中心等組成。其組成結構如圖所示,發動機固定在發動機的台架系統上,台架系統上分別接有燃油、滑油供給管路,相應的測試線路和感測器布置點。控制系統通過發動機的供油管路和測試系統的相互連線實現自動控制供油,試車技術人員通過計算機操作指令控制發動機燃油供油系統的燃油供油量來實現發動機不同工作狀態的轉換,並且同時可以控制起動供的燃油供給量。滑油系統通過主、副油溫加熱器向發動機提供合適溫度的滑油,並可以通過滑油回油管實現滑油的清潔、循環使用。台架上設有壓力、溫度、流量、振動、轉速等感測器接口,感測器的信號由據採集系統採集,並經採集線路傳輸至計算機中心,通過計算機中心的事後處理,通過顯示屏顯示試車發動機的參數狀態等;監控報警系統負責發動機轉速、排氣溫度、振動狀態等參數的監控,並可以在達到安全閩值實現自動報警和採取安全措施如緊急停車。計算機自動完成發動機工況控制、數據採集與處理、狀態指示與數據存檔。以上操作步驟均可由試車技術人員通過控制中心的操作台快速完成。

操作台主要是進行試車台各系統及發動機的運行控制,包括各個按鈕開關的操作,以及各種信號的指示。測控系統的測量參數的顯示等均在此操作台上進行設定。操作台的設計應滿足試車功能按鈕需求和試車員的操作習慣,要求結構緊湊和操作便捷。與試車操縱有關的重要參數性能不符合試車技術要求時,應提供顏色變換提示或蜂鳴報警。操作台前面設定各種開關、按鈕、指示燈、蜂鳴器等,正前方設定數采系統及監視器的顯示器,操作台後面可以放置測振儀、電渦流測功機控制器、監控工控機等設備。

試車台主要分系統

燃油系統

燃油系統的功能是為發動機提供充足、清潔的燃油和回油,對起動機燃油消耗量進行測量及燃調附屬檔案密封性功能測試。

發動機燃油系統主要由燃油泵、壓力表、質量流量計、渦輪流量計、燃油濾等組成。放油和回油管分別回燃油進油泵前(在燃油質量流量計後)和燃油油箱。在燃油放油路中設一個可遠程控制的電動燃油放油流量調節器,要求採用線性針閥,調節燃油放油量。

滑油系統

試車台滑油系統的主要功能是保障發動機摩擦件的潤滑和散熱,是保證發動機正常運轉的重要組成部分,發動機內部有摩擦件的地方就有滑油,如轉子軸承、齒輪、封嚴裝置。試車台滑油系統分為主、副滑油系統,由滑油箱、滑油泵、渦輪流量計、滑油慮、加溫器、滑油溫度測量接頭、滑油壓力測量接頭和散熱器等組成滑油系統中的滑油是循環工作的,滑油由滑油泵從滑油箱抽出,經過油路送往各工作部位,然後經過潤滑冷卻工作後的滑油由不同位置的回油泵抽回滑油箱,同時可以通過滑油壓力感測器監測滑油系統的正常運轉與否。

滑油系統技術要求為滑油加溫應能夠將滑油加溫到160攝氏度,循環加溫時間不大於20min,並要避免滑油因局部溫度高而碳化的問題,油路的設計應簡捷和實用,油濾應該選用標準件,便於拆洗。

油封系統

試車台油封系統的功能是對完成交付試車或完成性能試車後需保存一定時期的發動機的燃、滑內部系統進行油封,以避免發動機在運輸或保存期間受到外界的侵蝕而遭受損害。本系統為試車台提供充足、清潔的潤滑油,對發動機燃、滑油系統進行油封。試車台油封系統分為兩部分:一部分是滑油系統的油封系統,另一部分是燃油系統的油封系統。

滑油系統的油封系統主要由滑油箱、過濾器、油泵、加熱器等組成。燃油系統的油封系統主要是由滑油箱、過濾器、加溫器、滑油泵等組成。油封系統採用的滑油與發動機滑油系統所採用的滑油應保持相同。

台架系統

試車台台架系統的功能是為發動機工廠台架試車提供一個安全可靠、操作簡便、經濟實用的安裝平台。試車台台架系統技術要求為:發動機的裝卸應方便快捷,各連線管路應設定整齊,便於與發動機的連線。卡環的擰緊力矩為15.2士2.ONm,同時裝有發動機台架系統的固有振動頻率不得高於發動機燃氣發生器慢車轉速的80%。

測控系統

試車台測控系統的功能是採用VXI匯流排數據採集系統,自動採集分析發動機的參數,並與PLC可程式控制器、電渦流測功器組成了通訊網路完成了對發動機的參數測量和保護控制功能。

電氣系統

電氣系統的功能用於發動機地面台架試車的計算機輔助試驗系統控制和發動機性能及輔助設備全部參數的採集、存儲、處理、分析和保護。發動機試車台電氣系統的可靠性和功能性是整機試車順利進行的保障,根據試車台設計規範要求,電氣系統應能夠完全自動的閉環控制發動機的運行,具有對試車全過程(包括穩態和瞬態)的分析處理能力。按功能性電氣系統可以分為起動發動機起動控制、發動發動機負載控制、發動機的工作狀態監測、發動機應急停車保護工作功能、控制系統的備用電源等。