簡介

固體燃料成型技術是將鬆散的秸稈、樹枝和木屑等農林廢物經乾燥並粉碎到一定粒度,在一定的溫度、濕度和壓力條件下,擠壓成規則的、較大密度的固體成型燃料,是生物質資源預處理的一種方式。其根據最後成型的燃料形狀可以分為棒狀燃料、顆粒燃料和塊狀燃料三種。按照成型後的密度大小,可分為高、中、低三種密度:密度在1100kg/m 以上的為高密度成型燃料,更適於進一步加工成炭化製品;密度在700kg/m 以下的為低密度成型燃料;密度介於700~1100kg/m 之間的為中密度成型燃料,塊型大小適宜的中低密度生物質成型燃料可以代替煤或與煤混合一起在普通爐灶、工業鍋爐和燃煤電廠鍋爐中燃燒。

成型機理及影響因素

機理

植物細胞中除含有纖維素、半纖維素外,還含有木質素。木質素是具有芳香族特性的結構單體,是由苯基丙烷單元構成的三維空間聚合物,屬非晶體,沒有熔點但有軟化點。當溫度為70~110℃時軟化具有黏性;當溫度達到200~300℃時成熔融狀黏性高,此時加以一定的壓力就使其纖維素緊密粘接並與相鄰顆粒互相膠接,冷卻後即可固化成型。生物質壓縮成型燃料就是利用這一原理,用壓縮成型機將鬆散的生物質在一定的溫度、壓力條件下,靠機械與生物質之間及生物質相互之間摩擦產生的熱量或外部加熱,使木質素軟化,經擠壓成型而得到具有一定形狀的新型燃料。

影響因素

影響生物質燃料成型的主要因素有:原料種類、含水率、原料粒度、成型壓力與模具尺寸、加熱溫度、擠壓過程滯留時間等,這些影響因素在不同壓縮成型方式下的表現形式不相同。因此,在設計時要對這些參數進行合理的設定,以保證燃料的成型和成型後的產品質量。

濕壓成型

濕壓成型工藝常用於含水量較高的原料。纖維類原料經一定程度的腐化後,會損失一定能量,但是其擠壓、加壓性能會比一般風乾原料有明顯改善。其工藝過程為:把纖維類原料在常溫下浸泡數日水解處理,使纖維變得柔軟、濕潤、皺裂並部分降解,以易於壓縮成型。然後利用簡單的槓桿和模具,將部分降解後的農林廢物中的水分擠出,即形成低密度的壓縮成型燃料塊。這一技術在泰國、菲律賓等國得到了一定程度的發展,菲律賓一家研究機構的試驗結果表明,這類機組的生產率可以達到1t/h,在25%的含水率條件下,燃料的平均熱值約為23kJ/kg,被當地稱為“綠色碳”或“綠色燃料”,在燃料市場上具有一定的競爭能力。濕壓成型設備一般比較簡單、容易操作,但是成型部件磨損較快、烘乾費用高、多數產品燃料性能較差。

活塞衝壓式成型機

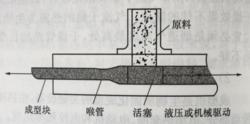

活塞衝壓成型機的燃料成型是靠活塞的往復運動實現的,如下圖1所示。按驅動力不同分為機械式和液壓式兩種。機械式衝壓成型機是利用飛輪儲存的能量,通過曲柄連桿機構帶動衝壓活塞,將鬆散的生物質衝壓成生物質壓塊;液壓式衝壓成型機是利用液壓油缸所提供的壓力,帶動衝壓活塞使生物質衝壓成型。衝壓式成型機通常用於生產實心燃料棒或燃料塊,所得的產品密度介於0.8~1.1g/cm 。液壓驅動活塞式成型機對原料的含水率要求不高,允許原料含水率高達20%左右。

圖1 活塞擠壓成型部件結構示意圖

圖1 活塞擠壓成型部件結構示意圖