定義

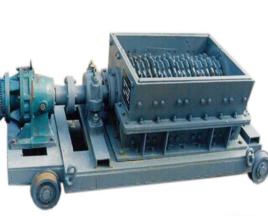

單輥急冷法是一種快速凝固技術。單輥熔體急冷是將熔融合金噴向高速旋轉的冷卻輥表面,噴射時在輥面上形成一個動平衡熔潭,熔融合金快速固化形成連續的非晶或微晶條帶的方法 。

基本過程

基本過程是使金屬熔體沿冷卻基板迅速鋪展開,由於金屬熔體薄層直接與高導熱性的冷卻基體良好接觸,可以獲得很高的冷卻速度,形成非晶或微晶薄片、細絲或者薄帶。將熔融金屬從衝擊管中衝擊出來,使之噴射到具有高導熱性的基板表面凝固,首次從熔體直接獲得了非晶態合金(Au-Si )。出現了能製得連續的非晶態合金條帶的方法—外圓法後,熔體急冷技術很快被應於工業生產 。

種類

根據冷卻基體種類,把熔體急冷法分兩種:

(1)單基體急冷法:金屬熔體在氣體或重力作用下通過噴嘴噴射到高速旋轉的金屬輥輪表面(如銅、鉬或鋼),或旋轉的輪或盤掠過熔體抽取,連續形成厚20-60μm的條帶。

(2)雙基體急冷法:金屬熔體在活塞和砧之間,或在兩個活塞之間被衝擊形成薄帶,這種技術叫做錘砧法還有一種叫雙輥急冷法,金屬熔體從噴嘴噴射到兩個相向旋轉的輥輪內.連續形成條帶。由於雙輥急冷法用雙輥冷卻,冷卻速度比單輥急冷法更高,形成的條帶表面更光滑,尺寸更均一。在非晶態合金生產中,常用的是單輥急冷法.因其能生產連續的條帶、細絲或薄片,且產量大,生產成本低 。

工藝參數

輥熔體急冷方法的主要工藝參數有:噴射壓力P;冷卻輥表面線速度v;噴射距離D;液流的噴射傾角a等。調整和控制好這些相互關聯的工藝參數,才可能獲得優質的非晶態合金。一般熔體噴射溫度可控制在熔點以上10~200℃;噴射壓力為4.9×10 ~9.6×10 Pa;噴管與輥面的法線約成14度角;輥面線速度為10~35m/s。噴射時,噴嘴距輥面距離要儘量小,最好小到與條帶的厚度相近。輥子的材料可為鈹青銅或紫銅,也可用不鏽鋼。噴嘴通常用石英管制作,如熔化高熔點合金或大量生產時,亦可採用氮化硼等陶瓷耐火材料。如需製備活性元素(如鈦等)的合金條帶,則整個過程應在真空或惰性氣氛中進行,條頻寬度可通過噴嘴的形狀和尺寸來控制(其形狀可為圓孔、長方孔或排孔) 。