要求

工業吸收塔應具備以下基本要求:

吸收塔

吸收塔1.塔內氣體與液體應有足夠的接觸面積和接觸時間。

2.氣液兩相應具有強烈擾動,減少傳質阻力,提高吸收效率。

3.操作範圍寬,運行穩定。

4.設備阻力小,能耗低。

5.具有足夠的機械強度和耐腐蝕能力。

6.結構簡單、便於製造和檢修。

常用類型

填料塔

吸收塔

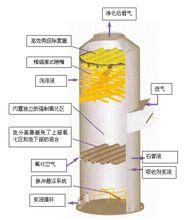

吸收塔它由外殼、填料、填料支承、液體分布器、中間支承和再分布器、氣體和液體進出口接管等部件組成,塔外殼多採用金屬材料,也可用塑膠製造。

填料是填料塔的核心,它提供了塔內氣液兩相的接觸面,填料與塔的結構決定了塔的性能。

填料必須具備較大的比表面,有較高的空隙率、良好的潤濕性、耐腐蝕、一定的機械強度、密度小、價格低廉等。

常用的填料有拉西環、鮑爾環、弧鞍形和矩鞍形填料,20世紀80年代後開發的新型填料如QH-1型扁環填料、八四內弧環、刺蝟形填料、金屬板狀填料、規整板波紋填料、格柵填料等,為先進的填料塔設計提供了基礎。

填料塔適用於快速和瞬間反應的吸收過程,多用於氣體的淨化。

該塔結構簡單,易於用耐腐蝕材料製作,氣液接觸面積大,接觸時間長,氣量變化時塔的適應性強,塔阻力小,壓力損失為300~700Pa,與板式塔相比處理風量小,空塔氣速通常為0.5~1.2m/s,氣速過大會形成液泛,噴淋密度6~8m /(m ,h)以保證填料潤濕,液氣比控制在2~10L/m 。

填料塔不宜處理含塵量較大的煙氣,設計時應克服塔內氣液分布不均的問題。

湍球塔

它是填料塔的一種特殊形式,運行時塔內填料處於運動狀態,以強化吸收過程。

在塔內柵板間放置一定數量的輕質小球填料(直徑29~38mm),吸收劑自塔頂噴下,濕潤小球表面,氣體從塔底進入,小球被吹起湍動旋轉,由於氣、液、固三相充分接觸,小球表面液膜不斷更新,增加了吸收推動力,提高了吸收效率。

該塔製造、安裝、維修較方便,可以用大小、質量不同的小球改變操作範圍。

該塔處理風量較大,空塔氣速1.5~6.0m/s,噴淋密度20~110m /(m ·h),壓力損失1500~3 800Pa,而且還可處理含塵氣體。

其缺點是塑膠小球不能承受高溫,小球易裂(一般0.5~1年),需經常更換,成本高。

板式塔

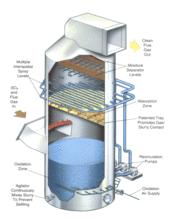

板式塔是在塔內裝有一層層的塔板,液體從塔頂進入。氣體從塔底進入,氣液的傳質、傳熱過程是在各個塔板上進行。

板式塔種類很多。

大致可分為二類:一類是降液管式,如泡罩塔、篩孔板塔、浮閥塔、S形單向流板塔、舌形板塔、浮動噴射塔等;另一類是穿流式板塔,如穿流柵孔板塔(淋降板塔)、波紋穿流板塔、菱形斜孔板塔、短管穿流板塔等。

(1)篩孔板塔

篩孔直徑一般取5~10mm,篩孔總面積占篩板面積的10%~18%。

為使篩板上液層厚度保持均勻,篩板上設有溢流堰,液層厚度一般為40mn左右,篩板空塔風速約為1.0~3.5m/s,篩板小孔氣速6~13m/s,每層篩板阻力300~600Pa。

篩孔板塔主要優點是構造簡單,處理風量大,並能處理含塵氣體。

不足之處是篩孔堵塞清理較麻煩,塔的安裝要求嚴格,塔板應保持水平;操作彈性較小。

(2)斜孔板塔

斜孔板塔是篩孔板塔的另一形式。斜孔寬10~20m,長10~15mm,高6mm。空塔氣流速度一般取1~3.5m/s,篩孔氣流速度取10~15m/s。

氣體從斜孔水平噴出,相鄰兩孔的孔口方向相反,交錯排列,液體經溢流堰供至塔板(堰高30mm),與氣流方向垂直流動,造成氣液的高度湍流,使氣液表面不斷更新,氣液充分接觸,傳質效果較好,淨化效率高,同時可以處理含塵氣體,不易堵塞,每層篩板阻力約為400~600Pa。

該塔結構比篩孔板塔複雜,製造較困難,安裝要求嚴格,容易發生偏流。

(3)文氏管吸收器

文氏管吸收器通常由文氏管、噴霧器和旋風分離器組成,操作時將液體霧化噴射到文氏喉管的氣流中,氣流速度為60~100m/s,處理100m /min的廢氣需液體霧化噴人量為40L/min。

文氏管吸收器結構簡單、設備小、占空間少、氣速高、處理量大、氣液接觸好、傳質較容易,特別適用於捕集氣流中的微小顆粒物。

但因氣液並流,氣液接觸時間短,不適合難溶或反應速度慢的氣液吸收,而且壓力損失大(800~9000h),能耗高。

吸收設計

吸收塔(absorption tower)用以進行吸收操作的塔器。

利用氣體混合物在液體吸收劑中溶解度的不同,使易溶的組分溶於吸收劑中,並與其他組分分離的過程稱為吸收。

操作時,從塔頂噴淋的液體吸收劑與由塔底上升的氣體混合物在塔中各層填料或塔盤上密切接觸,以便進行吸收。

伴有化學反應的吸收叫化學吸收。按吸收時氣液作用方式吸收塔可分為表面式、膜式、噴淋式和鼓泡式等。

設計步驟

(1)根據設計任務和工藝要求,確定設計方案;

(2)針對物系及分離要求,選擇適宜填料;

(3)確定塔徑、填料層高度等工藝尺寸(考慮噴淋密度);

(4)計算塔高、及填料層的壓降;

硫化氫吸收塔的疲勞失效分析

失效模式的判別

壓力容器失效過程信息是指由內部誘發因素推斷的物理、化學過程信息,具體包含各類規則、機制、模型等,它通過樹結構方式,利用科學的搜尋對策,採取一定的解釋程式進一步推理失效過程。

壓力容器失效機理分析

1)韌性斷裂失效機理

構件斷裂之前出現的顯著巨觀塑性變形稱為韌性斷裂,它是金屬材料失效破壞的方式之一。對於韌性良好的材料而言。當材料所承受的壓力載荷大於材料自身的強度極限時,容易造成韌性斷裂。韌性斷裂的失效特點為:材料的斷口周圍出現了明顯的巨觀塑性變形;且拉伸斷口呈現杯錐狀,斷口方向與主應力垂直,錐面方向和最大切應力平行,但有時整個巨觀斷口方向和最大切應力平行,且會產生 45°的剪下斷口;斷口的顏色為灰暗色,表面呈纖維狀。

2)脆性斷裂失效機理

脆性斷裂失效是指構件的裂紋在穩定的擴展過程中,並未出現明顯的塑性變形而造成的斷裂失效模式。實際工程結構中,脆性斷裂是十分危險的一種失效模式。脆性斷裂的失效特點為:在斷裂之前沒發現明顯的塑性變形,但實際分析案例中發現,通常其斷口垂直於正應力,且斷口表面齊平;但往往其邊緣會缺少剪下唇口,或者斷口的剪下唇口較小。構件脆性斷裂的斷口顏色呈現光亮或偏暗的情況。有時脆性斷裂的光亮斷口巨觀浮雕在迅速擴展裂紋過程中,產生了發射性的線條,當脆性斷口發生轉動時,通常會出現反光的小平面;而對於脆性偏暗的斷口;其巨觀狀態則形成粗糙且未定型的表面,偶爾其斷口的外形也會出現晶粒。

3)疲勞斷裂失效機理

在交變載荷與應變長時間作用下的金屬材料或者零件,其損傷因不斷積累而造成的斷裂形成疲勞斷裂失效。疲勞裂紋的具體過程是疲勞裂縫發生、損傷擴展為疲勞裂縫亞臨界狀態、最後擴展為疲勞裂縫失穩。其失效特點為:在交變載荷作用下,經過一定量的周次循環而產生的斷裂問題;疲勞斷裂的過程中會出現低應力脆斷突發特點;疲勞斷裂失效過程體現為局部區域性;在交變載荷作用下,金屬構件的失效斷口周圍沒有出現巨觀的塑性變形特點,斷口呈現出明顯的貝殼紋花樣。

4)蠕變斷裂失效機理

恆溫恆應力長期作用於金屬材料而形成緩慢塑性變形即為金屬蠕變。其失效特點為:工作條件為恆溫、恆力與長期作用,緩慢的永久變形速度;巨觀斷口存在顯著的氧化色或者黑色;微觀斷口一般是沿晶斷裂,不會產生疲勞條痕特點。

5)均勻腐蝕失效機理

金屬整個表面均勻地出現腐蝕作用,其失效特點為:受腐蝕的金屬構件化學成分均勻的以及顯微組織的表面平均,均勻地腐蝕環境不受限制的覆蓋於金屬表面;均勻腐蝕可以理解為在金屬表面出現的局部電解腐蝕;均勻腐蝕下的金屬有色澤偏暗且光滑的表面形貌,或因大片金屬遭遇腐蝕而使表面較為粗糙。

6)點腐蝕失效機理

點腐蝕失效指游離物質在金屬材料和環境中發生化學作用造成的失效。其失效特點為:構件局部區域出現腐蝕,有明顯的尖銳小孔,小孔進一步擴展為深孔甚至發生穿透;在潮濕的環境或者大氣中水膜凝聚於金屬表面,使得金屬表面時常發生點腐蝕;點蝕坑經直觀放大發現其邊沿平滑,且由於孔底被腐蝕產物所覆蓋,坑底為深灰色;蝕坑經過磨片垂直觀察,發現蝕坑大部分體現為圓形或者多邊形。

7)應力腐蝕失效機理

在靜載拉力和腐蝕環境共同作用下,金屬材料形成的局部腐蝕破裂稱為應力腐蝕失效。其失效特點為:敏感的腐蝕介質和應力作用的工作環境中;腐蝕斷裂區和瞬斷區兩區域出現巨觀斷口。應力腐蝕斷裂區表現為暗灰色,斷口組織較為粗糙,同時被腐蝕產物所覆蓋;瞬斷區出現的新鮮斷口大多呈現纖維狀且伴隨著輻射稜線;應力腐蝕裂紋呈現樹枝狀形貌,分叉裂紋也是腐蝕產物累積效應形成的結果。

失效原因的判斷及預防措施

1、失效原因判斷

失效原因的判斷應分別從是選材、結構設計、環境、運行操作等方面實施分析。

(1)選材:材料的選擇是否合理,材料的化學成分、冶金過程質量、表面狀態是否正常,尤其需要了解材料強度、剛度、韌性等各類因素。若無法正確選材,套用溫度明顯比材料蠕變溫度高;或材質劣化,長期在高溫環境中套用時易造成材質滲碳。

(2)結構設計:構件的幾何形狀、截面大小、圓角半徑大小、表面光潔程度等是否科學;結構中產生的缺陷,形成了較大的殘餘應力等。

(3)環境因素:金屬所處環境中擁有較高或者較低濃度的腐蝕劑;溫度的提高也會增加金屬的腐蝕速率;金屬材料和環境介質的相容性較差,且因濕度不適應而直接破壞了材料表面的氧化膜;材料表面呈現出不均勻的狀態。

(4)運行操作因素:違規進行操作或安全附屬檔案失靈導致出現溫度突變或操作溫度比材料韌性轉變溫度低;使壓力容器內部發生了化學異常反應;下或者交變載荷作用下,使得應力集中區域疲勞裂紋逐漸向失穩斷裂擴展;在交變載荷與腐蝕介質的共同作用下,最後產生腐蝕疲勞斷裂。

2、 失效預防措施

(1)科學選材,在低溫下嚴格禁止採用非低溫用鋼,選擇高抗蝕的材料。

(2)改良結構設計,結構的設計過程中,儘量採用圓滑過度以減少構件的應力集中;設備運行過程中,應儘可能地避免頻繁的交變載荷,避免超溫運作及局部過熱,防止出現水停滯,通過熱處理對殘餘應力有效消除。

(3)強化材質性能的定期檢驗,對金屬構件或設備所處的環境的腐蝕劑濃度實行嚴格檢測,並降低環境介質的有效溫度等。

(4)改善介質環境,減少氧化陽離子,將適當元素添加至材料中,提升材料的抗蝕能力,採用表面防護方法。

通過相應的公式計算吸收塔內壁所承受應力值,由所計算出的結果可知,吸收塔的周向應力值最大。但由於焊縫與噴嘴附近的應力過於集中,以及焊縫在焊接殘餘應力和熱應力的共同作用下,最終使得吸收塔的內壁形成較大的應力,這為應力腐蝕提供了十分重要的條件。通過對失效破壞的吸收塔進行深入分析發現,吸收塔的失效是由於集中應力與腐蝕敏感介質的共同作用,從而產生了樹枝狀形貌的裂紋,在微觀斷口出現腐蝕產物,在晶界面上有腐蝕凹坑。因此可判斷,吸收塔屬於應力腐蝕失效。吸收塔的局部區域應力集中較高,如殘餘應力和熱應力,以及因 KOH 引起材料的鹼脆,這些因素加劇了吸收塔的應力腐蝕失效。科學選材,改良條件,儘可能避免腐蝕環境;結構設計過程中,為避免應力過於集中,在吸收塔應力集中區域安裝環形角鋼支撐架,從而降低殘餘應力。壓力容器損壞事故中由於逐漸擴展的疲勞裂紋問題大概占 40%,因此,對疲勞失效特點、原因和措施進行系統研究具有重要意義。