背景

核反應堆功率控制系統主要用來實現反應堆啟動停堆、穩定運行、功率調節和事故情況下的安全處理,對保證核反應堆安全和穩定運行起著及其重要的作用,因此他是反應堆最重要的控制系統。由於核反應堆自身特點和嚴格的安全要求,使核反應堆功率控制技術遠遠落後於現代控制技術。我國目前正在運行的核電站反應堆,大多數還採用模擬技術來實現其功率控制,少部分反應堆雖然採用的是PLC或DCS控制系統,但也存在一些固有的缺點或問題,例如:系統線路複雜且穩定性欠佳、控制保護算法簡單且精確度不高、智慧型化程度低且信息交換困難等。

隨著微電子、計算機和網路通信技術的發展,一些先進的控制系統和策略也都套用到核技術領域來,反應堆控制系統也不斷的被數位化。

系統概述

核反應堆是使原子核裂變的鏈式反應能夠有控制地持續進行的裝置。改變反應堆內的中子數和中子密度,就可以改變核反應的劇烈程度,從而改變反應堆功率。控制棒是由強烈吸收中子的材料製成的,可以有效的控制反應堆反應速度。當反應堆反應強烈時,控制棒將插入深一些,使被吸收的中子增多,因而鏈式反應減慢;反之,將控制棒從活性區向外拉出一些,反應速度將增加。因此,功率控制系統對反應堆輸出功率的調節就是對控制棒位置的調節。

反應堆控制系統

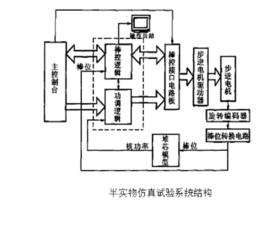

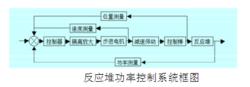

反應堆控制系統功率控制系統硬體部分主要分為功率控制執行機構和系統測量裝置。功率控制執行機構主要由輸出接口、步進電機、減速結構和控制棒等組成,起到直接控制反應堆功率的作用。系統測量裝置主要包括反應堆輸出功率測量裝置、步進電機轉速測量裝置和控制棒棒位檢測裝置,可以實時的檢測反應堆的工作狀態,並通過迴路反饋到DSP控制器。反應堆功率控制系統框圖如右圖所示。

為確保反應堆安全和穩定的工作在臨界工況下,並儘可能提高反應堆性能,我們採用改進PID算法。眾所周知,傳統的PID算法具有算法簡單、魯棒性好和可靠性高等有點,但是對於一些複雜的系統則難以獲得滿意的控制效果,必須對其進行改進。模糊控制具有不依賴控制對象的特點,可有效克服複雜系統的非線性及其不確定性,比傳統的PID算法有更強的魯棒性,因此把PID算法與模糊控制相結合,可以有效的改善控制效果。

控制方法

功率控制系統主要分成兩大部分:硬體部分和軟體部分。硬體部分主要由上位機和下位機組成,上位機採用IPC-610H工業控制機,用來人機信息互動;下位機採用TMS320LF2812此款DSP控制器,能夠進行高速檢測、數據處理等。上位機軟體部分採用基於G語言的LABVIEW編寫,設計出來的界面不但直觀、功能強大,且對程式設計師來說編寫簡單。下位機軟體採用C語言編寫,程式書寫起來簡單,且易於實現改進的 PID算法。

硬體部分設計

1、總體方案

反應堆控制系統

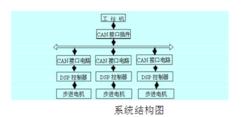

反應堆控制系統現代新型反應堆控制棒數量較多,單個TMS320LF2812的PWM輸出連線埠數量有限,所以必須採取構建DSP陣列的方法。由於TMS320LF2812都自帶CAN匯流排模組,反應堆工作現場環境複雜,但CAN匯流排具有通信速率高、傳輸時間短、抗擾性能好、連線方便的優點;並且信號傳輸有短幀結構、有較強的自動檢錯和重發功能等,故各DSP單元和工控機以CAN匯流排為媒介相互之間進行信號傳遞。其中工控機為控制系統的核心,負責整個系統的控制和管理。系統主要通過匯流排網路對控制模組的參數進行設定,實時獲取控制模組的數據和信息,以及顯示、數據分析和完成報表等功能;匯流排網路主要由CAN匯流排適配卡、通信介質和軟體構成,主要完成數位訊號的傳輸;微控制器用於接收主控機指令,完成步進電機的控制、對採集的信號進行處理和向主控機傳送系統運行狀態信號等功能。系統網路結構圖如右圖所示。

2、控制執行機構

從TMS320LF2812的事件管理器出來的PWM脈衝首先經過光電耦合器,然後送到H型PWM變換電路,驅動步進電機(130BYG302)的運轉,再經齒輪減速機構帶動鏈輪轉動,從而使環鏈帶動控制棒上下移動。控制執行機構硬體部分的核心是光耦隔離和雙極式H型PWM變換電路。光耦器件一方面可以起到信號隔離的作用,防止雙極式H型PWM變換電路產生的高次諧波進入DSP,干擾DSP的正常運行;另一方面,光電隔離可以提高電路的驅動能力,保證PWM脈衝能驅動H型PWM變換電路中的每個MOSET場效應管。雙極式H型PWM變換電路以4個功率MOSFET場效應管(IRF2807)作為功率交換元件,分別與4個續流二極體反並聯組成,單電源供電。每組斜對著的兩個MOSFET管同時導通或截止,另外一對則是相反的狀態。這樣不但能有效的驅動步進電機,而且可以保證步進電機的正反轉。

3、系統測量裝置

反應堆功率測量裝置的敏感元件是中子電離室,它將反應堆功率的變化轉化成直流電流的變化;通過I-V變換,將弱電流信號轉換成0~5V的電壓信號,然後送到DSP的ADC模組,通過轉換就可以得出反應堆的實時輸出功率。I-V變換電路由兩個放大器組成,前一個放大器用作弱電流放大,後一個做電壓放大器使用。

控制棒測速系統採用“自整角機+角位速度變送器”的轉換模式。自整角機先把轉軸上的轉角位移轉換成三個交流電壓信號,通過禁止電纜遠距離傳輸到角位速度變送器,這樣不僅能有效的避免輻射,而且能提高檢測的精確性。角位速度變送器將接收到的交流電壓信號轉換成相應的4~20mA直流電流,再經I-V轉換成0~5V電壓信號,然後送到DSP控制器的ADC模組。

我國目前控制棒棒位檢測技術上比較成熟和先進的是線圈編碼控制棒位置探測技術,其原理是:將其次級線圈分成8組,各組中的線圈相互串聯反接,每組的輸出信號經過濾波、整流和整形等處理後獲得相應的數位訊號,這些信號組合起來就成為反應棒位的GRAY碼。GRAY碼直接送到DSP的I/O,經程式轉換成相對應的十進制,然後就能得出控制棒的具體位置。

DSP控制器必須對現場參數實時檢測和處理,並依據這些參數來對反應堆進行狀態控制、實時報警和緊急停堆等操作。系統時刻要監測的對象分別是:中子通量密度、環境輻射、溫度、水質、棒位、元件破損,這些對象經感測器採集信號後送入DSP的ADC單元。工控機和DSP單元一旦接到中斷請求信號,馬上執行緊急停堆,同時啟動安保系統和發出報警信號。

軟體部分設計

1、上位機軟體

反應堆控制系統

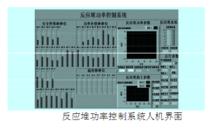

反應堆控制系統上位機程式採用LABVIEW編寫,LABVIEW是美國NI公司推出的一種虛擬儀器軟體開發工具,它不但具有圖形化的編程方式,設計者無需寫任何文本格式的代碼,且軟體本身提供了豐富的數據採集、分析及存儲的庫函式。反應堆人機界面如右圖所示,該界面提供給操作員了反應堆運行時的全部參數,便於控制棒手動操作和功率自動調節過程中的檢測、功率定值設定,以及功率控制過程中對調節特性的監測。

2、下位機軟體

DSP控制器陣列共有五個DSP單元,且每個控制單元有不同的外設和功能,所以必須對每個DSP單獨編程。每個控制器的主要任務有兩個,一個是通過移動控制棒來控制功率,另外一個就是監視整個系統的工作狀態。在整個程式執行過程中,DSP要根據操作員命令和系統工況來不斷控制控制棒的位移。在主程式中,還要將控制棒的控制原則在程式中體現出來。反應堆中控制棒的移動速度一定要求固定在一定值,所以速度檢測迴路閉環控制可以起到有效控制控制棒移動速度的作用。當TMS320LF2812一旦接收到中斷信號或緊急停堆信號,步進電機自動切斷電源,停堆控制棒在自身重力下落至終點,同時系統要啟動保護裝置。

系統要求

核反應堆功率控制系統是反應堆的一個關鍵控制系統。它採用手動操作或自動調節方式,通過改變控制棒的位置或堆芯冷卻劑中的硼濃度來改變或維持反應堆功率。此外,功率調節系統需與核測系統、反應堆保護系統、棒位測量與指示系統,以及其它控制、調節系統相互作用、聯鎖,是一邏輯較複雜、規模較龐大的系統。

現在國內運行的核電站和大部分試驗堆上的功率控制系統大都採用模擬式技術。隨著反應堆的儀表控制系統朝著全數位化的方向發展,其中的功率控制系統不可避免地需要數位化。而且,控制系統呈現出日益擴大、複雜的趨勢,模擬技術對此越來越顯得力不從心。

由於核設施嚴格的法規限制及高度的可靠性要求,使計算機控制的套用滯後於常規工業部門。但隨著計算機技術的進一步發展和完善,反應堆控制系統數位化已成為必然趨勢。以計算機為基礎的數字控制系統具有如下優越性:

1)計算機的強大處理能力能夠實現更複雜的控制邏輯,且執行得更快,出錯幾率更小;

2)計算機能夠很好地處理非線性因素,在不同工況下均能提供最佳控制;

3)計算機強大的、快速的計算能力可保證系統的回響速度、控制效果、控制的智慧型性;

4)計算機的可程式特性使得系統具有良好的可維護性、可擴展性;

5)計算機的硬體標準化和軟體的靈活性使得系統升級、維護、擴展更加方便,模擬設備的備件供應難題也可得到很好的解決。

在我國已建成的試驗或生產堆中,已有部分採用了計算機控制,例如,清華大學核能與新能源研究院的10MW高溫氣冷試驗堆,已採用了計算機化的分散式控制系統來實現棒控系統邏輯,但該堆尚未實現全數字自動閉環控制。

目前在建的某實驗堆上的儀表控制系統採用全數位化方案。功率控制系統作為儀表控制系統中關鍵的子系統也採用全數位化方案,它通過操作控制棒(包括調節棒、補償棒和安全棒)這唯一的反應性控制手段來實現反應堆功率的控制。在功能上,控制系統不僅應有完備的手動控制功能,還應實現核功率的自動閉環調節,以及它們兩者在不同工況下的互相切換。所有的手動控制邏輯和自動控制算法將採用標準的數位化控制器來實現,並與反應堆的數位化儀表控制系統無縫地集成為一體。這將是國內首次實現功率控制系統的完整數位化。