1前言

金屬切削刀具的磨損與磨損狀態直接影響著機械加工的精度、效率及經濟效益,因此刀具磨損狀態的監控越來越引起人們的重視。刀具磨損的線上監測是柔性製造系統研究工程的一個重要課題。近年來國內外在這方面的研究進展很快,發布的就有數10種方法,然而能適用於生產的還很少。有的方法雖可用於實際生產,但卻因其對工況提出的非常苛刻的要求和限制,難以推廣套用。由於切削力能直接反映加工過程中的動態行為,因而用切削力信號能間接監測刀具工作狀態和磨損量,引起人們的關注。但是已有的用切削力信號監測刀具磨損的諸多方法(如均值監測法、方差監測法、AR模具監測法等)又因未弄清切削力信號與刀具磨損的內在聯繫及其變化規律,均有一定的片面性和不可靠性。鑒於此,本文從理論分析和實驗提出一種刀具磨損監測方法—頻段均方值法。

2切削力與刀具磨損的相關分析

1)切削力的波動特性 金屬切削過程中,工藝系統始終存在著或大或小振動。刀具相對於工件的振動,直接導致切削力隨之發生波動。由於振動的存在,非但切削麵積要發生周期變化,而且刀具實際工作角度也要產生周期波動。一旦切削力發生了波動,將反作用於工藝系統,使系統振動得以抑制或加強。可以說明,切削力的波動周期與系統振動周期是相同的。

2)刀具磨損對切削力的影響

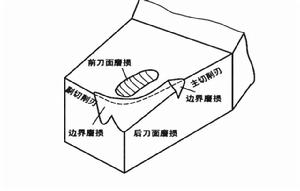

a.刀具磨損對靜態切削力的影響 刀具後刀面發生磨損以後改變了刀具與工件之間的接觸方式,由理論上的線接觸變為面接觸。這樣就使得刀具後刀面與工件的摩擦力加大,吃刀抗力增大,反映在三向切削力方向上便是三向切削力均增大。並且隨著刀具磨損量的不斷增大,摩擦將繼續加劇,因而三向切削力亦將不斷增大。這就是說,靜態切削力具有正比於刀具後刀面磨損量的特性。

b.附加動態切削力的產生機理 前面的討論說明:實際的金屬切削過程總是一個動態的過程,切削力總是要發生一定範圍的波動。在不考慮刀具磨損的情況下,這個波動範圍是很大的,但是如果刀具後刀面存在磨損(實際刀具總是存在磨損的),這個波動範圍將產生明顯的變化。因為此刀具理論工作后角變成0°,那么,角度周期變化的性質必然導致刀具周期進入負后角工作狀態,因而便產生一個交變力。由於這個交變力是刀具發生了磨損產生的,這裡稱這個交變力為附加動態切削力,下稱附動力。 附動力的變化與刀具工作角度的變化範圍有關,也與刀具後刀面磨損量有關。刀具處於負后角工作狀態時,刀具後刀面要部分地擠入工件,與工件產生干涉,使工件產生彈、塑性變形,很顯然,擠入工件的刀具部分體積越大,則所需的擠入力越大,附動力的幅值就越大;反之干涉面積越小,則產生的附動力的幅值越小。 附動力的產生增加了動態切削力的構成,並且由上述分析可知,附動力有著與刀具磨損相同的變化趨勢,因而隨著刀具後刀面磨損的增大,動態切削力將呈現增大趨勢。 綜上所述,隨著刀具磨損量的增大,靜態切削力與動態切削力將同時不同程度地增大。

3)刀具磨損對切削狀態的影響性 附動力是一個周期變化的交變力,這個交變力反作用於工藝系統,對系統的振動產生一定的影響,從而對切削狀態也產生一定的作用。 一般地講,附動力的變化曲線是一條複雜的連續變化曲線,定量描述是很困難的。為了進一步討論附動力的作用和影響,這裡假設附動力變化在一個周期內是分段線性的。並假定附動力的幅值Pk=kVB(1) 式中k——比例常數; VB——刀具後刀面磨量。 可推得附動力的變化規律為 式中ls——工藝系統振動在工件上的振紋波長; x——切削長度。 在這種情況下,附動力P在一個周期內對系統所做的功 式中Δx——系統振動振幅。由式(3)可以看出:AP是VB的連續函式,故在區間(0,ls)內至少存在一點VBm,使得 這就是說AP在區間(0,ls)內必存在至少一個極小值,事實上只存在一個極小值,這個極小值點為VB=VBm,在(0,VBm)內AP單減,而在區間(VBm,ls)AP單增。用最佳化方法在區間(0,ls)可求出VBm≈0.569ls(5) 由式(3)可以看出,附動力在一般情況下總是對系統做負功,對系統振動起阻尼作用。但是在刀具磨損量VB變化的不同區間,這種阻尼作用有著不同的變化趨勢。