特徵

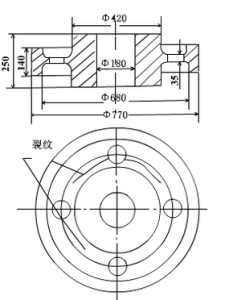

圖一

圖一 形狀複雜的大型鑄件容易產生冷裂。有些冷裂紋在打箱清理後即能發現,有些在水爆清砂後發現,有些則是因鑄件內部有很大的殘餘應力,在清理和搬運時受到震擊形成的。

圖一,是齒輪毛坯的冷裂紋。齒輪的輪緣和輪幅比輪轂薄,冷卻較快,比輪轂先收縮,並對輪轂施加壓力,輪轂產生塑性變形。當輪轂開始收縮時,受到先已冷卻的輪緣的阻礙,輪幅中產生拉應力,形成冷裂。

原因

冷裂是鑄件中應力超出合金的強度極限而產生的。冷裂往往出現在鑄件受拉伸的部位,特別是有應力集中的部位和有鑄造缺陷的部位。影響冷裂的因素與影響鑄造應力的因素基本是一致的。

合金的成分和熔煉質量對冷裂有重要影響。例如,鋼中的碳、鉻和錳等元素,雖能提高鋼的強度,卻降低鋼的導熱性能。因而這些元素較高時,增大鋼的冷裂傾向。磷增加鋼的冷脆性,磷的質量分數大於0.1%時,其衝擊韌性急劇下降,冷裂傾向明顯增大。鋼液脫氧不足時,氧化夾雜物聚集在晶界上,降低鋼的衝擊韌性和強度,促使冷裂的形成。鑄件中非金屬夾雜物增多時,冷裂的傾向性也增大。

鑄件的組織和塑性對冷裂也有很大影響。如低碳鎳鉻耐酸不鏽鋼和高錳鋼都是奧氏體鋼,且都容易產生很大的熱應力,但是鎳鉻耐酸鋼不易產生冷裂,而高錳鋼卻極易產生冷裂。這是因為低碳奧氏體鋼具有低的屈服極限和高塑性,鑄造應力

往往很快就超過屈服極限,使鑄件發生塑性變形?;高錳鋼碳量偏高,鑄件冷卻時,在奧氏體晶界上析出脆性碳化物,嚴重降低了塑性,易形成冷裂。

鑄鋼件的冷裂經焊補後,鑄件可以使用。有些合金焊接性差(如灰鑄鐵),鑄件出現裂紋則要報廢。

防制措施

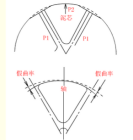

圖二

圖二 (1)提高鑄型剛度,加大壓鐵重量可以減小鑄件的撓曲變形量。

(2)控制鑄件打箱時間。過早打箱,鑄件溫度高,在空氣中冷卻會加大內外溫差,以致引起變形和開裂。適當延長打箱時間,可避免開裂和減小變形,但對於某些結構複雜的鑄件,因鑄型或型芯潰散性差,會引起冷裂。對易變形的重要鑄件,可採用早打箱,並立即放入爐內保溫緩冷的工藝。

(3)採取反變形措施。在模樣上做出與鑄件殘餘變形量相等,方向相反的預變形量,按該模樣生產鑄件,鑄件經冷卻變形後,尺寸和形狀剛好符合要求。

圖三

圖三 (4)設定防變形筋。防變形筋能承受一部分應力,可防止變形。待鑄件熱處理後再將防變形筋去除。鑄件是以防變形筋保證A、B、C三點之間的尺寸(虛線所示為防變形筋)。條件許可時,可用澆注系統兼起防變形筋的作用,以節約金屬。

(5)改變鑄件的結構,採用彎形輪幅代替直輪幅,減小阻力,防止變形。