低氮氧化物燃燒技術發展歷程

國外從20世紀50年代開始就對燃煤在燃燒過程中NO的生成機理和控制方法進行研究,研究結果表明:影響NO生成和排放最主要的因素是燃燒方式,也即燃燒條件。因此當燃煤設備的運行條件發生變化時,NO的排放也隨之發生變化。燃燒溫度、煙氣中O、NH、CH、CO、C和H濃度是影響NO生成和破壞的最重要的因子,因此凡通過改變燃燒條件來控制上述因子,以抑制NO的生成或破壞已生成的NO達到減少NO排放的措施,都稱為低NO燃燒技術。

低NO燃燒技術的主要特點是:工藝成熟、投資和運行費用低。在對NO排放要求非常嚴格的國家(如德國和日本),均是先採用低NO燃燒器減少一半以上的NO後再進行煙氣脫硝,以降低脫硝設施入口的NO。濃度,減少投資和運行費用。低NO燃燒技術是目前各種降低NO排放技術中採用最廣、相對簡單、經濟有效的方法,但他們減少氮氧化物的排放有一定的限度。由於降低燃燒溫度、減少煙氣中氧的濃度等都不利於煤燃燒過程本身,因此,各種低氮燃燒技術都必須以不會影響燃燒的穩定性,不會導致還原性氣氛對受熱面的腐蝕,以及不會不合理地增加飛灰含碳量而降低鍋爐效率為前提。

燃燒技術

國外低氮燃燒技術的發展已經歷三代。第一代技術不對燃燒系統做大的改動;第二代技術以空氣分級燃燒器為特徵;第三代技術則是在爐膛內同時實施空氣、燃料分級的三級燃燒方式(或燃燒器)。

第一代低NOx燃燒技術

這一代技術不要求對燃燒系統做大的改動,只是對燃燒裝置的運行方式或部分運行方式做調整或改進。因此簡單易行,可方便地用於現役裝置,但NO的降低幅度十分有限,主要通過以下幾種方式來實現降低NO排放濃度。

(1)低過量空氣係數運行。

這是一種最佳化裝置燃燒、降低NO生成量的簡單方法。它不需對燃燒裝置做結構修改低過量空氣係數運行抑制NO生成量的幅度與燃料種類、燃燒方式及排渣方式有關。電站鍋爐實際運行時的過量空氣係數不能做大幅度的調整。對於燃煤鍋爐而言,降低過量空氣係數會造成受熱面的粘污結渣和腐蝕、汽溫特性的變化及因飛灰可燃物增加而造成經濟性下降。對於燃氣、燃油鍋爐而言,主要限制在於CO濃度超標。

(2)降低助燃空氣預熱溫度。

降低助燃空氣預熱溫度可降低火焰區的溫度峰值,從而減少熱力型NO的生成量。這一措施不宜用於燃煤、燃油鍋爐,對於燃氣鍋爐,則有降低NO。排放的明顯效果。

(3)濃淡燃燒技術。

這種方法是讓一部分燃料在空氣不足的條件下燃燒,即燃料過濃燃燒;另一部分燃料在空氣過剩的條件下燃燒,即燃料過淡燃燒。無論是過濃燃燒還是過淡燃燒,其過量空氣係數α都不等於1。前者α<1,後者α>1,故又稱為非化學當量燃燒或偏差燃燒。濃淡燃燒時,燃料過濃部分因氧氣不足,燃燒溫度不高,所以燃料型NO和熱力型NO都會減少。燃料過淡部分因空氣量過大,燃燒溫度低,熱力型NO生成量也減少。總的結果是NO生成量低於常規燃燒。

(4)爐膛內煙氣再循環。

把煙氣摻入助燃空氣,降低助燃空氣的氧濃度,是一種降低燃煤液態排渣爐,尤其是燃氣、燃油鍋爐NO排放的方法。通常的做法是從省煤器出口柚出煙氣,加入二次風或一次風中。加入二次風時,火焰中心不受影響,其唯一作用是降低火焰溫度,有利於減少熱力型NO的生成。對固態排渣鍋爐而言,大約80%的NO是由燃料氮生成的,這種方法的作用就非常有限。

對於不分級的燃燒器,在一次風中摻人煙氣效果較好,但由於燃燒器附近的燃燒工況會有所變化,要對燃燒過程進行調整。

(5)部分燃燒器退出運行。

這種方法適用於燃燒器多層布置的電站鍋爐。具體做法是停止最上層或幾層燃燒器的燃料供應,只送空氣。這樣所有的燃料從下面的燃燒器送入爐內,下面的燃燒器區實現富燃料燃燒,上層送人的空氣形成分級送風。這種方法尤其適用於燃氣、燃油鍋爐而不必對燃料輸送系統進行重大改造。德國把這種方法用在褐煤大機組上,效果不錯。

第二代低NOx燃燒技術

這一代技術的特徵是助燃空氣分級送人燃燒裝置,從而降低初始燃燒區(也稱一次區)的氧濃度,相應地也降低火焰的峰值溫度。屬於這一代措施的有現階段廣泛套用於電站鍋爐的各種低NO空氣分級燃燒器。如ABB—CE公司的整體爐膛空氣分級直流燃燒器、同軸燃燒系統(CFS I、CFS 11)、低NO同軸燃燒系統(LNCFS)及其種類繁多的變異形式、TFS2000燃燒系統;B&W公司的雙調風旋流燃燒器(DRB、DRB—XCL);Steinmuller公司、德國Babcock公司的各種旋流燃燒器等。

第三代低NOx燃燒技術

低氮氧化物燃燒技術

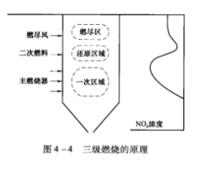

低氮氧化物燃燒技術這一代技術的主要特徵是空氣和燃料都是分級送人爐膛(如右圖所示)。在一次區內,主燃料在稀相條件下燃燒,還原燃料投入後,形成欠氧的還原區,在高溫(>1200℃)和還原氣氛下析出的NH、HCN、CHn等原子團與來自一次區已生成的NO反應,生成N2。燃盡風投入後,形成燃盡區,實現燃料的完全燃燒。屬於這一代措施是空氣/燃料分級低NO旋流燃燒器和用於切圓燃燒方式的三級燃燒。這類低NO燃燒技術以Steimuller公司的MSM型燃燒器日本三菱公司開發的MACT低NO燃燒系統為典型代表。

降低生成氮氧化物的措施

影響燃燒過程中NO形成的因素包括:①空氣-燃料比;②燃燒空氣的預熱溫度;③燃燒區的冷卻程度;④燃燒器的形狀設計。可降低氮氧化物濃度的方法有:①減少送入燃燒器的過剩空氣;②降低熱風溫度;③降低燃燒室的熱強度;④採用雙面露光水冷壁;⑤人為地使燃料與空氣緩慢混合;⑥採用二段燃燒;⑦煙氣再循環。

在燃用氣體燃料或重油的鍋爐上,運用技術手段減少NOx的濃度獲得了一定的結果。但如何運用技術措施,減少固體燃料燃燒尾氣中NOx濃度,尚處在探索性研究中。

SNCR脫硝工藝

(1) SNCR脫硝工藝分析及存在的問題。

SNCR工藝 (可選擇性非催化降解) 依據氨在高溫下的反應來減少氮氧化物的生成量, 在反應中,氮氧化物由NH轉化成氮氣和水蒸氣: 4NO+4NH+O→4N+6HO

有效脫氮的溫度範圍較窄,最佳溫度為950℃。溫度下降時,氣體反應速率會迅速下 降,脫氮能力亦下降。當高於最佳溫度時,形成NO的同時會加快NH的氧化,即降低脫 氮效率。

脫氮用的氨氣宜液態存貯,應使用未加壓、25%液態的NH溶液。NH氣化後,應添 加空氣或蒸汽稀釋,混合氣體中NH的質量濃度應小於5%。應在要求的溫度範圍內吹入含 氨混合氣體,且其應在煙氣流中均勻分布。

目前,使用該工藝存在以下問題:

1) 由於溫度隨鍋爐負荷和運行周期變化,及鍋爐中NO濃度的不規律性,該工藝套用 時變得較複雜。因此,在很大區域內、在鍋爐不同高度裝有大量的入氣口。甚至將每段高度 再分成幾小段,每小段分別裝有入氣口和NH測量儀。這增加了測量和控制NH的難度, 因此該工藝的脫氮效率不高。

2) 在吹入氨氣量較多、溫度降至最佳值以下、吹氣均勻度較低、吹氣量較少導致溫度 和氮氧化物含量不對稱時,未反應的氨氣比例將增加,會有氨氣逸出。

當氨氣逸出時,它與煙道內的剩餘物反應發生堵塞,如堵塞空氣加熱器等。因為NH 與SO和煙氣中的水分析出,會在較冷部件中形成硫化氫氨,形成黏性沉積物,增加了飛灰 的堵塞、腐蝕和頻繁沖洗空氣加熱器的幾率。NH向飛灰逸出會降低飛灰的可綜合利用性, 使飛灰處置更複雜;NH逸出還可導致脫硫裝置後面的沖洗水中氨含量升高。

目前,還不能計算出SCR工藝的脫氮效率。設定的脫氮效率越高,隨著脫氮效率的增 加,單位NH消耗也越高,該工藝的NH耗量高於SCR工藝在NH與NO摩爾比為1時 的耗量,氮氧化物可減少約50% (取決於初始氮氧化物含量、吹入氨氣和混合質量等)。理 論上,脫氮效率最高可達80%,但此時NH與NO摩爾比不成比例 (為2~3),NH逸出 量高。為此,當採用SCR工藝時,脫氮效率應限制在接近50%。

(2) SNCR工藝的套用和改進。

SNCR工藝由美國Exxon和日本三菱公司開發,已在許多燃氣和燃油電廠使用。在日 本和歐洲的一些垃圾焚燒廠也使用該工藝,因為脫氮效率接近50%,所以滿足排放要求。 在德國,燃煤電廠採用SNCR工藝的進行各種適用性試驗,如Mainz-Wies-beden電廠。但 是,德國在二次除NO工藝中採用該工藝的還不到3%。

目前,正在改進SNCR工藝,如試驗將燃用過的空氣送入降解介質中,並進入鍋爐; 還有使用尿素溶液作為降解介質來替代NH; 有時用額外的添加劑來增加降解溫度等。

SCR脫硝工藝

SCR工藝 (選擇性催化降解) 用加氨方法使氮氧化物反應為氮氣和水蒸氣,反應式如 下:

4NO+4NH+O→4N+6HO

6NO+8NH→7N+12HO

利用催化劑來增加反應速率,使該工藝可在溫度280~400℃時使用。蜂窩式催化是廣 泛使用的方式,有時也用板式催化。催化材料通常由二氧化鈦構成,向其添加VO(和其 他材料,如WO)作為活性成分。催化元件的構成和其幾何形狀的變化可使催化劑的性能 和活性在一定範圍內改變,以適應不同的運行條件。SCR反應器由煙氣入口/出口、過濾器 等組成。過濾器中,用單獨的催化元件 (或片) 組合成模組,將模組分層安裝在SCR反應 器內形成若干層的反應層。

催化作用與煙氣流量和成分、燃料和燃燒類型、脫硝程度、NH逸出量和催化劑在煙道 內的分布等有關。由於催化劑的活性隨運行時間的增加而降低,所以設計時應考慮催化劑使 用期限。

SCR裝置可在低NH逸出時運行 (低於SNCR裝置)。然而,硫酸氫銨的形成會引起腐 蝕和沉積,反應如下:

NH+SO+HO→NHHSO

當NH和SO含量增加時,臨界溫度會上升,至於是生成 (NH)SO還是NH HSO,取決於NH和SO含量的比值。除SCR反應器前煙氣中含的SO外,還應考慮SO 在二次反應期中被催化氧化成SO的量。

SO氧化成SO的氧化率主要由活性成分VO決定。若其活性高,則SO向SO轉化率 高,氮氧化物的降低率也高。為含二氧化硫煙氣進行催化時應考慮此因素,以抑制硫酸氫銨 的形成。SCR工藝的灰塵沉積會造成催化元件通道堵塞和有效面積下降。如褐煤煙氣中會 產生侵蝕性灰,它使催化材料磨損; 另外,某些煙氣成分 (如As) 是催化抑制劑,可快速 降低催化劑的活性。

SCR反應器可以設定在鍋爐和煙囪之間煙道的不同位置處。燃煤爐膛可有兩種布置方 式,如圖18-5所示。在高灰塵結構中,它安裝在空氣預熱器前或脫硫裝置出口的有灰煙道 內,即在靜電除塵器和脫硫裝置後 (尾部) 的煙道系統內。