簡介

低倍夾雜是由冶煉或澆注系統的耐火材料或異物進入並留在鋼液中所致。大顆粒的夾雜物主要為氧化物,來源複雜,多數情況下為外來夾雜物和高溫鋼水沉澱的內生夾雜物。受耐材、爐渣、空氣氧化等影響越大,顆粒尺寸越大。大顆粒夾雜在很多情況下都含有氧化鈣,鋼渣是大顆粒夾雜的重要來源之一。其次如耐材熔損脫落、脫氧產物、二次氧化等也是大顆粒夾雜的主要來源 。

分類

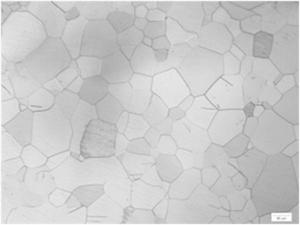

(1)外來金屬。由誤入鋼錠模內鋼水中的金屬條、塊、片及未來得及熔化的脫氧合金殘餘等所造成的。由於被浸蝕的情況與鋼不同,外來金屬多呈邊緣清晰、顏色與周圍顯著不同的幾何圖形,並有的在邊緣上有密集的針孔;

(2)外來非金屬夾雜。主要來源於未來及浮出而被凝固在鋼錠中的熔渣及耐火材料。小的非金屬夾雜顆粒,一般被腐蝕掉而在試樣上留下細小的圓形孔隙。較大的非金屬顆粒,特別是矽酸鹽和氧化鋁,常殘留在試樣上;

(3)翻皮。下注時鋼錠模內鋼流衝破上升的鋼液面上的半凝固膜,並將其捲入鋼中所致。在鋼坯和鋼材中,翻皮可以任何形狀和大小存在。在熱酸蝕橫向試樣上,一般呈顏色與周圍不同、形狀不規則的彎曲狹長條形,且其中或周邊常有氧化物夾雜和氣孔等存在 。

生產過程分析及措施

1通過Minitab 軟體進行邏輯回歸

冶煉工序中冶煉過程的電爐出鋼碳含量,出鋼是否下渣,LF 位沉澱脫氧用鋁量,LF 精煉白渣時間,VD 後軟吹時間,成品鋁含量,這些因素對低倍夾雜影響較大。冶煉工序控制低倍夾雜的措施:

(1)提高電爐出鋼C 含量,避免或杜絕過氧化出鋼,中碳鋼C 含量目標≥0.12%;

(2)電爐出鋼嚴禁下渣,如下渣則倒渣處理;

(3)鋼水到LF 工位餵Al 線100~150 m(電爐公稱30 t,出鋼量35 t;鋁線0.20 kg/m);

(4)LF精煉脫氧要充分,白渣精煉時間≥30min;

(5) VD 後氬氣軟吹要禁止鋼液面裸露和劇烈攪動翻騰,時間≥25 min ;

(6)成品鋁控制在規格下限,目標不超過0.025%。

2 鋼渣成分的控制

為提高鋼渣吸附Al2O3夾雜物的能力,我們將鋼渣中Al2O3由15%~20%提高至25%~30%,採用含有Al2O3的造渣材料增加其在渣中的含量,在電爐出鋼後加在渣面及LF 精煉過程加入,同時控制渣鹼度(R=CaO/SiO2)在3~5。

3 LF精煉結束後對鋼液進行鈣處理

保證鈣處理效果,它對鋼錠純淨度有很大的影響。華中理工大學喬學亮等人的研究表明:在長條的硫化物夾雜中幾乎沒有鈣的存在;當硫化物中鈣含量逐漸增加時,其形狀向紡錘形靠近,說明鈣可以使硫化物得到改善。鈣使鋼中Al2O3夾雜物儘可能地轉化為低熔點的Ga12Al7,或使圓球狀鋁酸鈣外層包覆(Ca、Mn)S,促使其長大上浮,提高鋼液的純淨度 。

4 對鑄錠工序的耐材進行清理,操作進一步規範

(1) 滑動水口系統引流砂、安裝料造成非金屬夾雜

預防措施:

① 安裝好上下滑盒後必須清理乾淨附著在上下水口內的殘料,組裝好後在調試前必須再次用壓縮空氣吹掃乾淨水口內的各種料和殘渣。

② 澆前在中注管外引流大於400 kg。

③ 不開澆燒氧時,應多準備燒氧管,燒氧管折成85 ℃~105 ℃角,長度不得超過550 mm,伸入水口內部分不得有彎頭;見流必須立即關閉氧氣閥門。

(2) 中注管填料造成填料非金屬夾雜預防措施:

中注管填砂必須乾燥,填料時用鐵棍敲打中注管鐵殼,同時轉動漏斗磚使砂子填實。填砂量高於鐵殼上平面。

(3) 流鋼磚帶來的非金屬夾雜預防措施:

在砌筑前必須認真選擇,有裂紋、掉牙和不規則的不能用,並清刷乾淨內孔的飛邊、毛刺及異物。

(4) 保護渣造成的非金屬夾雜預防措施:

①澆注開澆不能過猛,嚴禁有反射水口噴射現象。

② 坐模水口必須對正,不得有偏眼,坐完模後用手電照射檢查是否存在眼不正的情況,如不正重坐。

③ 過程需補加保護渣,應將袋撕開撒入,嚴禁

成袋扔入,嚴禁在調流時加保護渣。

(5) 流鋼磚與磚的接口抹泥造成的非金屬夾雜預防措施:

① 砌磚過程中,磚牙、磚孔內不得進入泥砂,抹泥時,泥料應低於公牙平面5 mm。

② 砌磚完畢要用手電和鏡片觀察流鋼磚內的情況,使用鋼絲繩纏膠布進行清理。

(6) 其它異物造成的夾雜預防措施:

① 鑲磚後,湯道、錠盤吹乾淨後用塞子將尾磚眼及中心磚孔塞嚴。

② 坐好中注管,帽口後,將中注管、模口蓋嚴。

(7) 澆注過程裹入的夾雜預防措施:

開澆前,先在注余引流大於400 kg,引流後到中注管開澆,如不開澆需二次燒氧,將紙板折成的“尖帽”扣在漏斗磚上,將漏斗扣嚴,以便將燒氧的雜質排到中注管外。

(8) 澆注下渣造成非金屬夾雜預防措施:

① VD 前根據稱顯示的鋼水重量,確定可澆注的錠型及支數。

② 每包鋼水的注畢,余鋼量大於2 塊注余。

(9) 二次氧化造成的非金屬夾雜預防措施:

澆注時使用改進後雙氬氣導管的保護罩;氬氣罩下沿與喇叭磚上沿垂直距離≤1 cm;氬氣壓力控制在0.02MPa~0.03MPa 。

總結

(1) 夾雜物是煉鋼過程的必然產物,在現有的技術條件下不可能做到完全消除,因此我們採取措施後,低倍夾雜不合格率為0.2%是能夠接受的,但是我們還要做到減少夾雜物的數量,改善夾雜物的形態和分布。

(2) 在冶煉過程要做好精煉脫氧,夾雜物的變性處理及上浮去除。同時要杜絕二次氧化,做好澆注系統的清潔,減少外來夾雜,如爐渣、澆注系統耐材、爐襯耐材的捲入和脫落 。