鑄坯結構的組成

連鑄坯的低倍結構與鋼錠的相比無本質差別,也是由3區組成(見圖1):

(1)表面細小等軸晶(激冷層)。厚度約2~5mm,它是在結晶器彎月面處最快冷卻速度(100℃/s)下形成的,澆注溫度高時薄一些,澆注溫度低時厚一些。

(2)柱狀晶區。從縱斷面看,柱狀晶並不完全垂直於鑄坯表面而是向上傾斜一定角度(如10°),這說明在液相穴內的凝固前沿有向上的液體流動。從橫斷面看,樹枝晶呈竹林狀,即柱狀晶的發展是不規則的,在某些部位可能會貫穿鑄坯中心形成穿晶結構。對於弧形連鑄,其鑄坯低倍結構具有不對稱性。由於重力作用液相穴內晶體下沉阻止了外弧側柱狀晶生長,故內弧側柱狀晶比外弧側要長,以致鑄坯內裂紋常集中在內弧側。

(3)中心等軸晶區。樹枝晶較粗大無規則排列,中心區有可見的不緻密的縮孔和疏鬆。雖然連鑄坯的低倍結構與鋼錠的無本質上的差別,但也不盡相同。首先是連鑄坯液相穴很長,鋼水補縮不好易產生中心疏鬆和縮孔;其次,鑄坯在二冷區接受噴水冷卻,坯殼溫度梯度大,柱狀晶發達,但冷卻速度快,樹枝晶較細。

連鑄坯低倍結構

連鑄坯低倍結構鑄坯低倍結構的形成

連鑄坯低倍結構是經歷了兩個階段的凝固形成的。

第一階段,鋼水在結晶器內形成初生坯殼。鋼水澆入水冷結晶器,在彎月面很快形成了一定厚度的初生坯殼,隨著坯殼厚度的繼續生長,高溫坯殼發生δ→γ的相變,坯殼向內收縮脫開銅壁,而鋼水靜壓力的作用又使坯殼向外鼓脹,當坯殼的收縮力與鋼水的鼓脹力處於平衡狀態時,在坯殼與銅壁之間形成了氣隙,使熱阻增加,傳熱減慢,凝固速度降低。不同研究者指出,氣隙熱阻占整個結晶器傳熱熱阻的70%~90%。要提高結晶器傳熱能力,重要的就是改善氣隙傳熱,而改善氣隙傳熱主要從結晶器設計和工藝操作兩方面著手。結晶器合適的材質、長度、厚度、錐度以及良好的保護渣,合適的水縫尺寸和水的流速以及良好的水質等,對改善結晶器傳熱,增加坯殼厚度是非常重要的。

第二階段,在二冷區凝固殼穩定生長。結晶器內約有20%鋼水凝固,帶有液芯的坯殼從結晶器拉出來進入二冷區接受噴水冷卻,噴霧水滴在鑄坯表面帶走大量熱量,使表面溫度降低,這樣在鑄坯表面和中心之間形成了大的溫度梯度。垂直於鑄坯表面散熱最快,使樹枝晶平行生長而形成了柱狀晶。同時在液相穴內的固液交界面的樹枝晶被液體的強制對流運動而折斷,打碎的樹枝晶一部分可能重新熔化,加速了過熱度的消失,另一部分晶體可能下落到液相穴底部,作為等軸晶的核心而形成等軸晶。鑄坯在二冷區的凝固直到柱狀晶生長與沉積在液相穴底部的等軸晶相連線為止,此時鑄坯就完全凝固,構成了鑄坯的凝固結構,即低倍結構。

中心疏鬆

由於二冷區冷卻的不均勻性導致柱狀晶的不穩定生長,在鑄坯縱斷面中心常常出現每隔5~10cm有規則的凝固橋,並伴隨有疏鬆和縮孔(尤其是小方坯)形成,被稱為“小鋼錠凝固結構”(mn-ingot)。

它的形成過程如圖2所示。圖中1為柱狀晶規則生長;2為柱狀晶不穩定生長,導致局部區域柱狀晶優先生長;3為在某一局部區域兩邊相對生長的柱狀晶相連線,或者等軸晶的下沉,被柱狀晶捕集而形成搭橋;4為液相穴鋼液被凝固橋隔開,橋下面的殘餘鋼液凝固時要收縮,得不到上面鋼水的補充而形成疏鬆和縮孔,並伴隨有嚴重的中心偏析的區域;5為鋼液完全凝固。小方坯鑄坯凝固結構中mn-ingot的形成,加劇了溶質元素(S、P、Mn、C)的中心偏析,在熱加工或熱處理時,導致不均勻的轉變產物,會產生脆性和斷裂,這對於鑄坯用於軋制棒、絲產品是一個特殊問題。

連鑄坯低倍結構

連鑄坯低倍結構鑄坯V形巨觀偏析

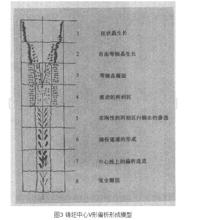

鑄坯縱斷面的中心等軸晶區,在硫印圖上還可觀察到V形偏析區,有時把這種偏析叫做半巨觀偏析,它會在產品上形成點狀的中心偏析。其形成過程如圖3所示。

圖中1區;柱狀晶生長,在凝固前沿的晶體迅速消失,使過熱度消除。2區液相穴處於過冷狀態,自由等軸晶可以在液體中存在,並沿凝固前沿下沉;3區柱狀晶開始向等軸晶過渡,在兩相區含有由對流運動帶來的自由晶體作為核心,等軸晶生長;4區中心區液體成為糊狀;5區中心區的糊狀液體失去流動性,樹枝晶間液體開始滲漏;6區開始出現偏析通道;7區糊狀液體沿中心通道流動;8區中心殘餘液相完全凝固。從圖中的3區到7區可稱做鑄坯中心區的區域凝固時間。碳含量越高,兩相區越寬,區域凝固時間越長,形成中心偏析越嚴重。板坯鼓肚變形也會把最後凝固階段的濃化鋼液抽引到板坯中心而形成中心偏析。

連鑄坯低倍結構

連鑄坯低倍結構鑄坯低倍結構的控制

連鑄坯的低倍結構既影響鋼的加工性能也影響其機械性能,而等軸晶和柱狀晶這兩種結構對性能影響是不同的。等軸晶結構緻密,各個等軸晶彼此互相嵌入,結合牢固,加工性能較好,鋼材機械性能呈各向同性;而柱狀晶的缺點是:柱狀晶間偏析較嚴重,熱變形後使組織具有帶狀特性(纖維狀組織),使鋼的力學性能具有明顯的方向性。在柱狀晶的交界面,由於硫、磷等雜質的富集,構成了薄弱面,是裂紋容易擴展的地方,加工時易脆裂。柱狀晶充分發展,會在鑄坯中形成穿晶結構,造成中心疏鬆和縮孔,降低了緻密度。連鑄坯柱狀晶發達,這是由連鑄的冷卻過程決定的。在連鑄坯凝固過程中,抑制柱狀晶生長而擴大中心等軸晶區,是改善連鑄坯質量的一個重要任務。常用的技術措施有:

(1)控制鋼水過熱度。澆注溫度高有利於柱狀晶生長;澆注溫度低能提供大量的晶核,較早的阻止柱狀晶生長而導致大的等軸晶區。因此接近鋼的液相線溫度澆注是擴大等軸晶區的有效手段。但是澆注溫度太低易使凍結水口。一般控制鋼水過熱度20~30℃為宜。

(2)採用電磁攪拌(EMS)。連鑄電磁攪拌器可以安裝在結晶器(M-EMS)、二冷區(S-EMS)和凝固末端(F-EMS)的位置上。可以是單獨攪拌(如M-EMS),也可以是聯合攪拌(如M-EMS+S-EMS+F-EMS)。在電磁力作用下打碎樹枝晶,而樹枝晶的碎片作為等軸晶核心長大而擴大等軸晶區;還可消除柱狀晶的搭橋,以消除中心疏鬆和縮孔;採用電磁攪拌可消除鑄坯皮下氣孔和皮下針孔,改善鑄坯表面質量;消除皮下夾雜和改善弧形連鑄機內弧夾雜物的集聚,提高鑄坯的潔淨度。

(3)在結晶器內加入形核劑,以增加結晶核心的數量,擴大等軸晶區。對形核劑要求是:在鋼液溫度下為固體;在鋼液溫度下不分解為元素而進入鋼中;不上浮而存在於凝固前沿;形核劑儘可能與鋼水潤濕,其晶格類型與金屬晶格相接近,與液體有黏附作用。常用形核劑有AlO、TiO、VO、AlN、VN、ZrN和ZrO等。

(4)在結晶器內加入鐵粉或薄鋼帶等微型冷卻劑,消除鋼水的過熱度,使其在液相線溫度凝固,以增加等軸晶。

(5)在結晶器內噴吹不同尺寸的金屬粉末,或從中間罐內的塞棒加入金屬絲,以吸收過熱度和提供結晶核心,增加等軸晶區,改善產品性能。如在140mm方坯的結晶器噴入金屬粉量為1%~1.5%,拉速可提高40%~50%,鑄坯等軸晶區擴大,中心疏鬆和偏析明顯減少。

(6)控制二冷區冷卻水量。二冷區水量大,鑄坯表面溫度低,橫斷面溫度梯度大,有利於柱狀晶生長,柱狀晶區就寬。降低二冷水量可使柱狀晶寬度減少,等軸晶區寬度增加。故二冷水量是控制柱狀晶生長的一個積極因素。