介紹

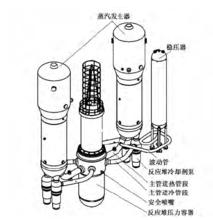

圖1.1 核電主管道

圖1.1 核電主管道主管道的功能是在主泵驅動下輸送反應堆冷卻劑,以形成反應堆和蒸汽發生器之間的強迫循環。在額定工況下主管道內冷卻劑的平均流速必須小於18.3m/s,其結構材料、尺寸、幾何形狀的選擇應有利於降低管道的腐蝕和侵蝕速率。主管道的內徑一般在700~800mm範圍內。有些核電廠的設計,主管道的熱段、過渡段、冷段採用同一尺寸的內徑;但比較多的核電廠,內徑選用三種不同的尺寸,通常過渡段的尺寸最大,以改善主泵的吸入條件。

主管道用材

核電主管道在服役期限內承受較高溫度、相當高的壓力、較高流速的高純水腐蝕和高頻疲勞的作用,工作環境十分惡劣。因此選用的管道材料必須具有高強度、高韌性、良好的疲勞性能以及抗腐蝕性能等。

根據壓水堆的種類不同,主管道採用材料也不盡相同。對於其他堆型,無論是重水堆或是鈉冷快堆主管道都採用奧氏體不鏽鋼。氣冷堆主管道一般選用碳鋼或低合金鋼,對於正在發展的第4代核電技術高溫氣冷堆,則採用耐熱鋼和高鎳合金。

主管道製造工藝

主管道的成形製造方法隨著金屬成形技術的進步與核電要求的提高,一直在不斷地向前發展。早期的沸水堆主要採用不鏽鋼板“熱壓成形+ 焊接”的製造方法,但由於焊縫熱影響區的晶間腐蝕較為嚴重,這種方法基本已經停用。早期另一種方法是使用無縫鋼管制造核電主管道,但由於當時無縫鋼管的生產技術與裝備水平限制,厚壁、長度足夠的無縫鋼管並不容易得到。為克服這個問題,法國開發了離心鑄造技術製造出較長的直管,並用砂型鑄造彎頭,再使用焊接方法將直管與彎頭連線。

目前2 代核電機組中主管道的製造技術主要有3 種: (1) 低合金鋼分段鍛造+ 內層堆焊不鏽鋼+焊接; (2) 不鏽鋼分段鍛造+ 機加工+ 焊接; (3)不鏽鋼分段鑄造+ 機加工+ 焊接。無論採用上述哪種方法,都只是在原先的基礎上減少焊縫,而不能真正製造出無焊縫的主管道。