發展套用

丙烷預冷的混合製冷劑工藝(C3/MRC-TM)是對混合製冷劑循環(MRC-TM)的改進,也可看作是對傳統的階式循環的改進,對基本負荷型LNG工廠來說,這是目前最先進也是套用最廣泛的循環,被稱為第三代LNG新型流程。

目前有四個公司開發出了各具特色的丙烷預冷混合製冷劑循環的天然氣液化工藝(APCI公司的C3/MRCTM、TECHNIP公司的Tealarc循環、JFPrichar&Co的PRICO循環、Linde公司的LINDE循環)。

與傳統的階式循環相比,MRC-TM大大降低了設備投資,而且可節省製冷壓縮機的功耗,但是在實際套用中MRC-TM循環存在一些不足,如製冷系統龐大且複雜,投資高。因此,APCI對MRCTM循環進行了改進,開發了C3/MRCTM專利循環工藝、

丙烷預冷混合製冷劑液化流程

丙烷預冷混合製冷劑液化流程此工藝具有流程簡單,效率高,運行費用低,適應性強等優點,是同前採用最廣泛的天然氣液化工藝。這種液化流程的操作彈性很大。當生產能力降低時,通過改變製冷劑組成及降低吸人壓力來保持混合製冷劑循環的效率。當需液化的原料氣發生變化時,可通過調整混合製冷劑組成及混合製冷劑壓縮機吸人和排出壓力,也能使天然氣高效液化。隨著大型壓縮機、驅動機和換熱器製造能力的不斷增強以及壓縮機與驅動機之間良好的功率分配,使該類流程的年生產能力可達到500 X t。因而,這一流程在陸上大型基本負荷裝置中占主導地位。

原理及流程

按製冷基本原理,有預冷的製冷基本循環效率比無預冷的高,當裝置的處理量較大時,單循環混合冷劑製冷提供的冷量不夠,需要的主製冷劑流量很大,往往需要並行壓縮機和換熱器,或採用預冷循環以減輕主製冷循環的製冷負荷,因此針對大規模的生產線,帶預冷循環的混合製冷劑流程應運而生。,

選用合適的預冷劑可以用來更好地平衡預冷和液化階段之間的功率分配,同時也能提高寒冷氣候條件下的生產能力。除了丙烷以外,丙烯和乙烷也可以用作預冷循環製冷劑。若利用丙烯或乙烷替代廣泛使用的丙烷作為預冷製冷劑。丙烯的沸點(-48℃)比丙烷(-42℃)低,因而在相同壓力下丙烯能將原料氣預冷到更低的溫度,而這也有助於均衡預冷和液化循環之間的功率分配。乙烷的沸點(一89℃)比丙烷或丙烯還低,因而能將原料氣冷卻至更低的溫度。但是,乙烷的臨界溫度和環境溫度很接近,這在環境溫度較高的情況下會成為問題。

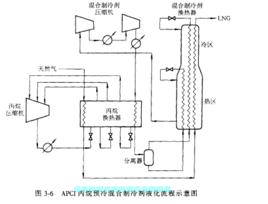

下圖是丙烷預冷混合製冷劑循環液化天然氣流程圖。

丙烷預冷混合製冷劑液化流程

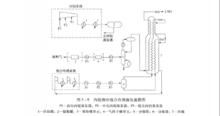

丙烷預冷混合製冷劑液化流程流程由三部分組成:①混合製冷劑循環;②丙烷預冷循環;③天然氣液化州路。在此液化流程中,丙烷預冷循環用於預冷混合製冷劑和天然氣,而混合製冷劑循環用於天然氣深冷和液化。混合冷劑由氮、甲烷、丙烷等組成,平均相對分子質量約為25。混合冷劑蒸氣壓縮後,先由空氣或水冷卻,再經壓力等級不同的三級丙烷蒸發器預冷卻(溫度達-40℃),部分混合冷劑冷凝為液體。液態和氣態混合冷劑分別送入主冷箱內,液態冷劑通過J一T閥蒸發時,使天然氣降溫的同時,還使氣態混合冷劑冷凝。冷凝的混合冷劑(冷劑內的輕組分)在換熱器頂端通過J一T閥蒸發,使大然氣溫度進一步降低至過冷液體。流出冷箱的液態天然氣進閃蒸罐,分出不凝氣和LNG,不凝氣作燃料或銷售氣,LNG進儲罐。由上可知,天然氣存主冷箱內進行二級冷凝,由冷劑較重組分提供溫度等級較高的冷量和由較輕組分提供溫度等級較低的冷量。

預冷的丙烷冷劑在分級獨立製冷系統內循環。不同壓力級別的丙烷在不同溫度級別下蒸發汽化,為原料氣和混合冷劑提供冷量。原料天然氣預冷後,進人分餾塔分出氣體內的重烴,進一步處理成液體產品;塔頂氣進入主冷箱冷凝為LNG。因而,預冷混合冷劑製冷過程實為階式和混合冷劑分級製冷的結合。在丙烷預冷循環中,從丙烷蒸發器來的高、中、低壓丙烷,用一台壓縮機壓縮;壓縮後先用水進行預冷,然後節流、降溫、降壓後為天然氣和混合製冷劑提供冷量。

由熱力學分析,帶丙烷預冷的混合製冷劑液化流程,“高溫”段用丙烷壓縮機製冷,按三個溫度水平預冷原料氣到-60℃;“低溫”段的換熱採用兩種方式:高壓的混合冷劑與較高溫度原料氣換熱,低壓的混合冷劑與較低溫度原料氣換熱,最後使原料氣深冷到-162℃而液化,充分體現了熱力學特性,從而使熱效率得到最大限度的提高。

工藝特點

丙烷預冷混合製冷劑液化流程的主要特點可概括如下。

(1)該流程操作彈性大。當生產能力降低時,通過改變製冷劑組成或降低吸入壓力,可以保持混合製冷劑循環的效率;當需要液化的原料氣組成發生變化時,通過調整混合製冷劑組成或混合製冷劑壓縮機的吸入和排出壓力,也能使天然氣高效液化。

(2)該流程結合級聯式液化流程和混合製冷劑液化流程的優點,流程高效、簡單。

(3)套用廣泛,目前世界上80%以上的基本負荷型天然氣液化裝置均採用此類流程