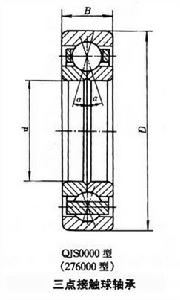

簡介

三點接觸球軸承是航空發動機主軸支承的關鍵基礎件,主要承受轉子上氣動力的軸向合力。我國現有的三點接觸球軸承,其設計思想基本上是沿用五十年代蘇聯的設計計算方法,按照此思路設計的產品在性能、壽命等多項技術指標上,已滿足不了當代航空發動機的配套和老機種延壽需要。通過對國外同類先進產品的分析研究,參照其結構參數進行了理論分析與實踐檢驗,對國內現行三點接觸球軸承設計方法進行了改進 。

三點接觸球軸承設計原則

原有的三點接觸球軸承設計原則只是依據Lundberg-Palmgren理論,一味地追求軸承的疲勞壽命,在保持架強度允許的條件下,使軸承儘可能多地裝入鋼球,獲得最大的額定承載能力。但由於不能對軸承的運動參數、發熱、變形、接觸角變化和潤滑狀態等性能進行分析預測,所設計的三點接觸球軸承的綜合性能並不優越,個別軸承使用壽命反而達不到要求。

為了從設計上提高軸承的綜合性能,三點接觸球軸承設計原則應充分考慮軸承在實際工況下的特性,在承載能力、潤滑與冷卻、運動參數(離心力影響、鋼球自旋、輕載打滑、保持架共振等) 等方面進行分析,並據此對軸承的結構進行最佳化設計。

溝曲率半徑的確定

溝曲率半徑的大小嚴重影響軸承的壽命,如果溝曲率半徑過大,由於與鋼球接觸面積減少,接觸應力增大,軸承壽命亦隨之降低;相反,如果套圈溝曲率半徑過小,接觸面積增大,則鋼球與溝道間將產生強烈的摩擦,軸承的壽命和允許轉速都會降低。因此,應合理地確定套圈的溝曲率半徑。在原有的設計方法裡,套圈的內圈溝曲率半徑要比外圈的溝曲率半徑小。這有它的理論依據:在不考慮離心力影響的前提下,小的內圈曲率半徑有助於保證在一定力下的內外圈處於同一應力狀態,有助於提高軸承的承載能力。

而在高速條件下,由於離心力的緣故,鋼球將壓向外圈,從而引起外圈接觸應力的明顯增大,降低了軸承的疲勞壽命,還將引起鋼球與內外圈接觸角的改變,出現內圈接觸角增大而外圈接觸角減小,這將促使鋼球的自旋速度增加,球與溝道之間的滑動加劇,摩擦熱增加,溫度升高,從而加速軸承的磨損。所以在高速軸承設計中採用了外溝曲率半徑小於內溝曲率半徑的設計,並且採用多組設計方案進行計算比較,選取內、外圈最大接觸應力相差最小的一組解,這樣可有效降低最大接觸應力,減小旋滾比,有助於減少軸承發熱 。

避免多點接觸的游隙控制

三點接觸球軸承是指在未承受軸向力時鋼球與外圈、兩內半圈形成三點接觸,而在工作中承受軸向力時鋼球與外圈、一內半圈形成兩點接觸。軸承在工作中形成二點接觸受到很多因素的制約,其中軸承的徑向游隙的確定是關鍵。

潤滑與冷卻

潤滑方式對高速軸承的正常運轉至關重要,足夠流量的滑油可以保證軸承的潤滑與冷卻。軸承在工作中,為了避免兩接觸體(鋼球與溝道、保持架與引導邊) 的直接接觸磨損,滑油在兩接觸表面之間形成一層薄的油膜,將運動的兩接觸體分隔開,形成彈性流體動力潤滑。同時軸承高速旋轉時將產生大量的熱,主要來自兩個方面:一是軸承各構件旋轉運動產生的摩擦熱;二是軸承旋轉對滑油產生攪拌而形成的攪拌熱。這些熱量只能靠不斷循環的滑油帶走,否則當超過滑油的耐溫極限時,滑油會氧化失效,造成軸承磨損。

在原有的設計方法裡,對不同條件下軸承潤滑方式並沒有相關的規定,也沒有對潤滑效果進行相應的評價。根據國外資料的介紹,當dn值在2×106以下,採取噴射潤滑的方式即可獲得良好的潤滑與冷卻效果;當dn值達到2.5×106時,採取噴射潤滑會使軸承內部有些區域將得不到充分潤滑,散熱也會受到影響,為此,設計中必須採取環下潤滑的方式,由於離心力的作用,滑油由內圈上的潤滑油孔直接進入軸承內部,增加了進入軸承內部的滑油量,改善軸承的潤滑與冷卻效果。在設計中可根據dn值採取不同的潤滑方式 。