基本原理

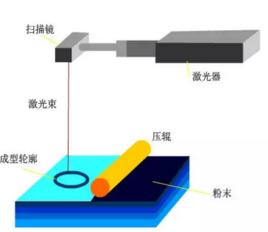

選擇性雷射燒結加工過程是採用鋪粉棍將一層粉末材料平鋪在已成型零件的上表面,並加熱至恰好低於該粉末燒結點的某一溫度,控制系統控制雷射束按照該層的截面輪廓在粉末上掃描,使粉末的溫度升至熔化點,進行燒結,並與下面已成型的部分實現粘結。當一層截面燒結完成後,工作檯下降一個層的厚度,鋪料輥又在上面鋪上一層均勻密實的粉末,進行新一層截面的燒結,直至完成整個模型。在成型過程中,未經燒結的粉末對模型的空腔和懸臂部分起著支撐作用,不必像SLA工藝那樣另行生成支撐工藝結構。SLS使用的雷射器是二氧化碳雷射器,使用的原料有蠟、聚碳酸酯、尼龍、纖細尼龍、合成尼龍、金屬,以及一些發展中的材料等。 當實體構建完成並在原型部分充分冷卻後,粉末快速上升至初始位置,將其取出,放置在後處理工作檯上,用刷子刷去表麵粉末,露出加工件,其餘殘留的粉末可用壓縮空氣去除 。

工藝特點

優點

選擇性雷射燒結工藝和其他快速成型工藝相比,其最大的獨特性就是能夠直接製作金屬製品,同時該工藝還具有如下一些優點:

1)可採用多種材料。從原理上來說,這種方法可採用加熱時粘度降低的任何粉末材料,通過材料或者各類含粘結劑的塗層顆粒製造出任何造型,適應不同的需要。

2)製造工藝比較簡單。由於可用多種材料,選擇性雷射燒結工藝按採用的原料不同,可以直接生產複雜形狀的原型、型腔模三維構件或部件及工具。

3)高精度。依賴於使用的材料種類和粒徑、產品的幾何形狀和複雜程度,該工藝一般能達到工件整體範圍內±(0.05--2.5)mm的公差。當粉末粒徑為0.1mm以下時,成型後的原型精度可達±1%。

4)無需支撐結構。和LOM工藝一樣,SLS工藝也無需設計支撐結構,疊層過程中出現的懸空層面可直接由未燒結的粉末來實現支撐。

5)材料利用率高。由於該工藝過程不需要支撐結構,也不像LOM工藝那樣出現許多廢料,也不需要製作基底支撐,所以該工藝方法在常見的幾種快速成型工藝中,材料利用率是最高的,可以認為是100%。SLS工藝中使用的多數粉末的價格較便宜,所以SLS模型的成本相比較來看也是較低的。

6)生產周期短。從CAD設計到零件的加工完成只需幾小時到幾十小時,整個生產過程數位化,可隨時修正、隨時製造。這一特點使其特別適合於新產品的開發。

7)與傳統工藝方法相結合,可實現快速鑄造、快速模具製造、小批量零件輸出等功能,為傳統製造方法注入新的活力。

8)套用面廣。由於成型材料的多樣化,使得SLS工藝適合於多種套用領域,如原型設計驗證、模具母模、精鑄熔模、鑄造型殼和型芯等 。

缺點

選擇性雷射燒結工藝的缺點也比較突出,具體如下:

1)表面粗糙。由於SLS工藝的原料是粉末狀的,原型的建造是由材料粉層經加熱熔化而實現逐層粘結的,因此,嚴格的來說,原型的表面是粉粒狀的,因而表面質量不高。 SLS工藝中的粉末粘結是需要雷射能源使其加熱而達到熔化狀態,燒結過程中揮發異味。

2)高分子材料或者粉粒在雷射燒結熔化時一般要會發異味氣體。

3)有時需要比較複雜的輔助工藝。SLS技術視所用的材料而異,有時需要比較複雜的輔助工藝過程,例如給原材料進行長時間的預先加熱、造型完成後需要給模型進行表面浮粉的清理等。

4)做小件或者精件時,精度不如SLA 。

工藝過程

材料不同,具體的燒結工藝也有所不同。

1)高分子粉末材料燒結工藝 其過程分為前處理、粉層燒結疊加以及後處理三個階段。 前處理:此階段主要完成模型的三維CAD造型,並經STL數據轉換後輸入到粉末雷射燒結快速成型系統中。

粉層雷射燒結疊加:在這個階段,設備根據原型的結構特點,在設定的建造參數下,自動完成原型的逐層粉末燒結疊加過程。當所有疊層自動燒結疊加完成後,需要將原型在成型缸中緩慢冷卻至40℃以下,取出原型並進行後處理。 後處理:雷射燒結後的PS原型件強度很弱,需要根據使用要求進行滲蠟或滲樹脂等補強處理。

2)金屬零件間接燒結工藝 該工藝的過程主要分為三個階段:SLS原型件(綠件)的製作、粉末燒結件(褐件)的製作、金屬熔滲後處理。 SLS原型件的製作階段過程為CAD模型——分層切片——雷射燒結(SLS)——RP原型(綠件),此階段的關鍵在於,如何選用合理的粉末配比和加工工藝參數實現原型件的製作。 “褐件”製作階段過程為二次燒結(800℃)——三次燒結(1080℃),此階段的關鍵在於,燒失原型件中的有機雜質獲得具有相對準確形狀和強度的金屬結構體。 金屬熔滲階段過程為二次燒結(800℃)——三次燒結(1080℃)——金屬熔滲——金屬件。此階段的關鍵在於,選用合適的熔滲材料及工藝,以獲得較緻密的金屬零件。

3)金屬零件直接燒結工藝 基於SLS工藝的金屬零件直接製造工藝流程為:CAD模型——分層切片——雷射燒結(SLS)——RP原型零件——金屬件 。

精度因素

影響SLS成型精度的因素很多,例如SLS設備精度誤差、CAD模型切片誤差、掃描方式、粉末顆粒、環境溫度、雷射功率、掃描速度、掃描間距、單層層厚等。 燒結工藝參數對精度和強度的影響是很大的。雷射和燒結工藝參數,如雷射功率、掃描速度和方向及間距、燒結溫度、燒結時間以及層厚度等對層與層之間的粘結、燒結體的收縮變形、翹曲變形甚至開裂都會產生影響。

1、雷射功率:隨著雷射功率的增加,尺寸誤差正方向增大,並且厚度方向的增大趨勢要比寬度方向的尺寸誤差大。

2、掃描速度:當掃描速度增大時,尺寸誤差向負向誤差方向減小,強度減小。

3、燒結間距:隨著掃描間距的增大,尺寸誤差向負差方向減小。

4、單層厚度:隨著單層厚度的增加,強度減小,尺寸誤差向複查方向減小。

此外,預熱是SLS工藝中的一個重要環節,沒有預熱或者預熱溫度不均勻,將會使成型時間增加,所成型零件的性能低和質量差,零件精度差,或使燒結過程完全不能進行。對粉末材料進行預熱,可減小因燒結成型時受熱在工件內部產生的熱應力,防止其產生翹曲和變形,提高成型精度 。

發展趨勢

1)SLS工藝的套用 幾十年來,SLS工藝已經成功套用於汽車、造船、航天和航空等諸多行業,為許多傳統製造業注入了新的生命力和創造力。 ①直接製作快速模具 SLS工藝可以選擇不同的材料粉末製造不同用途的模具,用SLS工藝可直接燒結金屬模具和陶瓷模具,用做注塑、壓鑄、擠塑等塑膠成型模及鈑金成型模。 ②複雜金屬零件的快速無模具鑄造 將SLS雷射快速成型技術與精密鑄造工藝結合起來,特別適宜具有複雜形狀的金屬功能零件整體製造。在新產品試製和零件的單件小批量生產中,不需複雜工裝及模具,可大大提高製造速度,並降低製造成本。 ③內燃機進氣管模型 採用SLS工藝快速製作內燃機進氣管模型,可以直接與相關零部件安裝,進行功能驗證,快速檢測內燃機運行效果以評價設計的優劣,然後進行針對性的改進,以達到內燃機進氣管產品的設計要求。

2)SLS工藝的發展趨勢 快速成型技術中,金屬粉末雷射燒結是近年來人們研究的一個熱點,實現使用高熔點金屬直接燒結成型金屬零件,對傳統切削加工方法難以製造出高強度零件以及對快速成型技術更廣泛的套用具有重要的意義,尤其是在太空飛行器件、飛機發動機零件及武器零件的製備方面。 近十幾年來SLS技術得到了飛速發展,獲得了良好的套用效果,但作為一項新興製造技術,尚處於一個不斷發展、不斷完善的過程之中。目前,SLS技術還有很大的發展空間: ①成形工藝和設備的開發與改進,以提高成型件的表面質量、尺寸精度和機械性能; ②新材料成型機理、成型性的研究與開發,為SLS提供具有良好綜合性能的燒結粉末材料及形成快速成型材料的商品化; ③探索SLS技術與傳統加工、特種加工等技術相結合的多種加工手段的綜合工藝,為快速模具、工具製造提供新的技術手段; ④後處理工藝的最佳化。利用SLS雖可直接成型金屬零件,但成型件的機械性能和熱學性能還不能很好滿足直接使用的要求,經過處理後可明顯得到改善,但對尺寸精度有所影響,這就需要最佳化設計現有的後處理工藝以提高綜合質量。 隨著SLS技術的發展,新工藝、新材料的不斷出現,勢必會對未來的實際零件製造產生重大影響,對製造業產生巨大的推動作用 。