概述

又叫鎢極惰性氣體保護焊(TIG),有點類似熔化極氣體保護焊,不同的是它的電極是用鎢製成的,有非常高的熔點。由於它的不熔化,所以在焊接過程中沒有損耗,保護氣體作為焊劑使用,如果需要的話,填充棒料可被用來給焊縫提供金屬。幾乎所有的金屬都能由鎢極氬弧焊來焊接,包括大多數的鋼、鋁合金、鎂合金、銅、某些黃銅和青銅、鈦、金和銀,該工藝能夠給薄板提供高質量焊接。

高壓環境下GTAW電弧穩定性試驗研究

王中輝1,2,蔣力培2,焦向東2,周燦豐2,呂濤2

(1.北京航空航天大學 機械工程及自動化學院.北京 100083;2.北京石油化工學院 機械工程系,北京 102617)

摘 要:設計製造了高壓GTAW模擬試驗裝置,該模擬裝置主要有高壓環境氣體調配儲罐、高壓焊接試驗艙、高壓氣體管路系統、全位置自動焊機、焊接過程高速攝像系統、艙內場景與焊接過程監控系統和高壓環境氣體測控系統七部分組成。在模擬試驗艙中進行了不同壓力下GTAW電弧穩定性試驗,試驗表明:在0.2MPa、0.4MPa和0.7MPa下,GTAW電弧均能穩定燃燒。影響電弧穩定性的因素有多種,包括工件表面狀態、保護氣體效果、鎢極等因素。鎢極損壞嚴重影響電弧穩定性,給出了鎢極損壞的故障樹。提出了解決措施,對以後的實際套用具有參考價值。

關鍵字:高壓環境;電弧;穩定性

伴隨著人類對海洋的開發,大量的海洋工程施工對水下焊接技術提出了新的要求,因此,發展水下焊接技術已刻不容緩。目前,世界各國正在套用和研究的水下焊接方法種類繁多,可以說,陸上生產套用的焊接技術,幾乎都在水下嘗試過,但比較成熟、套用較多的還是幾種電弧焊。水下焊接一般依據焊接所處的環境大體上分為三類:濕法水下焊接、乾法水下焊接和局部乾法水下焊接。從焊接冶金和保證焊接質量的角度看,乾法水下焊接是最為有利的,近年來水下高壓乾法焊接取得了進一步的發展。水下高壓乾法焊接所用的焊接方法有SMAW、TIG和MIG,從操作性和焊接質量考慮,應該首選水下乾式TIG焊。高壓乾法焊接與常規焊接相比,是具有重大差別的嚴酷條件下的焊接,焊接水深或環境壓力對焊接電弧的影響不容忽視。高壓環境下對電弧行為的研究,特別是對電弧穩定性的研究,是了解高壓乾法焊接過程的特點,開發相應的焊接材料和獲得良好焊接接頭的關鍵。本文主要在模擬試驗艙中研究了不同壓力下GTAW電弧穩定性的影響因素,進而提出了解決措施。對以後的實際套用具有參考價值。

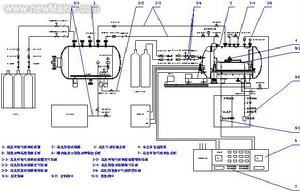

實驗裝置圖1 高壓GTAW模擬實驗裝置

圖1為高壓GTAW模擬實驗裝置示意圖。主要有高壓環境氣體調配儲罐、高壓焊接試驗艙、高壓氣體管路系統、全位置自動焊機、焊接過程高速攝像系統、艙內場景與焊接過程監控系統和高壓環境氣體測控系統七部分組成。高壓氣體管路系統首先為高壓環境氣體調配儲罐配備空氣與其他氣體的混合氣體,然後將該混合氣體輸送到高壓焊接試驗艙,全位置自動焊機在高壓焊接試驗艙中進行工件的全位置焊接。焊接過程高速攝像系統對焊接電弧進行高速攝像,艙內場景與焊接過程監控系統對艙內場景與焊接過程進行實時監控,高壓環境氣體測控系統完成氣體輸送過程的自動控制以及高壓環境氣體調配儲罐、高壓焊接試驗艙的氣體環境參數的實時採樣與監控。

高壓環境氣體調配儲罐設計壓力4.85MPa、最高工作壓力4.4MPa、容積5.5m3;高壓焊接試驗艙設計壓力1.5MPa、最高工作壓力1.0MPa、容積5.5m3;採用CPLMS1000-25K CCD&CMOS高速數字攝像機,最大可達25000ftp;全位置自動焊機採用哈爾濱中天公司生產的QWZH——315型全位置自動焊機。該焊機控制精度高,可實現全位置焊接。

高壓環境下GTAW電弧穩定性試驗2.1 試驗所用的材料

母材採用API 5L X56輸送管線鋼,尺寸 168.3mm×9.5mm(外徑×厚度)。其化學成分及力學性能分別見表1和表2。

表1 API 5L X56管線用鋼化學成分 (%)

| 元素 | C | Mn | P | S | Nb | V | Ti |

| 成分 | ≤0.26 | ≤1.35 | ≤0.040 | ≤0.050 | ≥0.005 | ≥0.005 | ≥0.005 |

| 項目 | 抗拉強度, MPa | 屈服極限, MPa | 延伸率, % | 最大試驗壓力, MPa |

| 指標 | 489.545 | 386.12 | 22 | 20.685 |

2.2 電弧穩定性試驗

分別在三種壓力下作了電弧穩定性試驗,試驗結果見表3。

表3 高壓焊接實驗數據

| 壓力 (MPa) | 電壓 (V) | 電流 (A) | 電弧穩 定性 |

| 0.2 | 14.8 | 120 | 好 |

| 0.4 | 13.9 | 122 | 好 |

| 0.7 | 15 | 121 | 好 |

在表3所示的三種狀態下,都得到穩定燃燒的電弧。通過試驗發現,影響電弧穩定性的因素有多種,包括工件表面狀態、保護氣體效果、鎢極等因素。

1) 機械清理,此法簡單,效果較好,一般可用砂布打磨、吹砂式拋光、鋼絲刷、電動鋼絲輪和刮刀等方法。機械清理後可用丙酮去除油污。

2) 化學清理,焊絲一般採用化學清理方法,效果好且生產效率高。不同金屬材料採用的化學清理劑與工藝程式各不相同,可按說明書的規定進行。清理後的焊件和焊絲必須妥善放置與保管,一般應在24小時內用完。如果存放中弄髒或放置時間超過規定時間,在焊前要重新清理一次。化學清理適合於批量及小型零件。

3) 化學——機械清理,大型工件採用化學清理往往不夠徹底,因而在焊前尚需用鋼絲輪和刮刀在焊接坡口邊緣再清理一次。

圖2 電極示意圖

(3)鎢極直接影響電弧的穩定性,我們採用發射電流大、抗燒蝕性能好,無污染的鎢鑭極作為電極。鎢極端部形狀是一個重要的工藝參數,要根據所用的焊接電流種類,選用不同的端部形狀,一般情況下,小電流焊接時選用小直徑鎢極和小的錐角,可使電弧容易引燃和穩定;在大電流焊接時,增大錐角可避免尖端過熱而熔化,減少損耗,並防止電弧往上擴展而影響陰極斑點的穩定性。使用過程中鎢極經常需要用砂輪或者專用的鎢極磨削機進行修整。

(4)鎢極的損壞也是影響電弧穩定性的主要因素,鎢極損壞的故障樹見圖3。解決的措施包括:採用比較好的材料;採用合適的焊接參數;機械結構合理。結論

(1) 設計了高壓環境下的GTAW試驗裝置,該裝置主要有高壓環境氣體調配儲罐、高壓焊接試驗艙、高壓氣體管路系統、全位置自動焊機、焊接過程高速攝像系統、艙內場景與焊接過程監控系統和高壓環境氣體測控系統七部分組成。

(2) 進行了高壓環境下的電弧穩定性試驗,結果顯示,在0.2、0.4、0.7MPa下,GTAW電弧均能穩定燃燒。

(3) 影響電弧穩定性的因素有多種,包括工件表面狀態、保護氣體效果、鎢極等因素。鎢極損壞嚴重影響電弧穩定性,給出了鎢極損壞的故障樹。

圖3 鎢極損壞故障樹

參考文獻:

[1] 陳文革,丁秉均,張暉.W一La203電極材料的研究進展[J].兵器材料科學與工程,2002,25(4):55~58.

[2] 殷樹言.氣體保護焊技術問答[M].北京:機械工業出版社,2004.58~60.

GTAW處理的原理

惰性氣體鎢極弧焊(GTAW)是一種焊接處理的方式,會在一個不損耗鎢(或鎢合金)棒和工作材料之間產生電弧,鎢棒通常裝在轉子中,GTWA會將一種防護氣體(通常是氬氣)送經焊接部位,防護氣體包裹住接點和鎢棒,防止它們被大氣污染,以達到使焊道美觀、不氧化等目的。

用於焊接的電弧是藉由電流通過導電的離子化之防護氣體而產生,電弧會在鎢棒尖和工作材料之間產生,電弧所產生的熱會熔化金屬,一旦產生電弧和熔池之後,鎢棒會順著焊接接點和電弧移過而且快速熔化接點表面.

GTAW可以精確的控制輸入焊接點的熱度,處理方法比較適用於焊接薄壁金屬.另外它給許多工業帶來好處,包括半導體工業所需的高純度焊接等.

GTWA處理的優點:

A、產生一貫的超高焊接品質;

B、可以準確控制熱輸入;

C、可以焊接各種不同的金屬;

D、有無填料均可焊接;

E、可以產生大量的低成本氣焊;

F、消除噴濺;

G、焊接的安全性能比較可靠;

H、焊道外觀比較美觀。

影響焊道的因素

A、電弧電流可以直接控制焊道寬度和熔深。

B、電弧電壓受下列因素影響:

1、電弧電流;

2、鎢棒尖端形狀;

3、防護氣體的種類和純度;

4、電弧長度(與電壓成正比,應越短越好)。

C、行進速度:鎢棒在焊接時移過工作材料的速度影響熔深和寬度,加快行進速度會減少焊接寬度。