簡史

1981年聯邦德國Kihl建成了年產6萬t的半工業性試驗裝置,並完成了試驗操作,然後經過進一步改進,在1982年第4次試驗操作中連續運行了350h,基本完成和達到了半工業性試驗操作水平。1983年進行了1340h的運行操作,1984年和1985年又進行了700h和1150h順利的試驗操作。半工業試驗研究了使用不同礦石和不同煤種進行生產的狀況,取得了良好的效果。1986年初,南非埃斯科(ISCOR)公司的普勒多利亞(Pelatoria)鋼鐵廠開始建造年產30萬t的生產裝置,1987年底投產。投產後出現諸多設備問題,如爐殼燒穿,進入預還原煤氣除塵不良等。隨著對裝置的不斷改進和試運行,到1989年底再次開爐,一個月後操作正常,生產率達到設計能力,作業率達到90%。此後,年產60萬t的試驗裝置也在韓國浦項鋼鐵公司建成。

工藝原理

預還原設備採用類似米德萊克斯法的豎爐。熔融氣化爐排出煤氣經處理後作為還原劑和熱載體,煤氣中CO+H占95%以上,氧化度很低。煤氣成分主要是CO,煤的品種不同,煤氣中H量變化,CO在煤氣中低於4%。天然礦石或人造塊礦自豎爐上部裝入,經過預還原,金屬化率為90%~93%。通過預還原豎爐下部的螺旋給料器,金屬化爐料連續均勻地輸送到熔融氣化爐。熔融氣化爐類似高爐的爐缸和爐腹,上部是半球形拱頂。煤炭和經過預還原的金屬化爐料從頂部加入,氧氣由下部吹入。煤在爐內熱解並燃燒生成CO,釋放出熱能,金屬化爐料中尚未還原的少量氧化鐵被還原,進而滲碳、熔化、最終實現渣鐵分離。煤氣在爐內上升過程中與煤相遇,煤被加熱分解,放出揮發分進入煤氣,最終煤氣從熔融氣化爐排出。

熔融氣化爐排出煤氣溫度約1000~1100℃,氧化度<5%,摻雜大量煙塵,這種高溫含塵煤氣需經降溫除塵後供預還原使用,處理方法是將高溫含塵煤氣和部分處理好的冷的淨煤氣混合,降溫後通過熱旋風除塵器除塵。處理後煤氣溫度約850℃,降塵分離出來的粉塵通過粉塵循環系統返回熔融還原爐,由一隻安裝在熔融氣化爐中部偏上、位於熔融還原爐半焦流化床位置的專門燒嘴將粉塵中的C燃燒成CO,同時熔化其他物質。處理好的煤氣大部分供預還原使用,其餘部分製成淨煤氣。COREX煤氣處理系統中,關鍵的部分是熱旋風降塵器。

工藝流程及設備

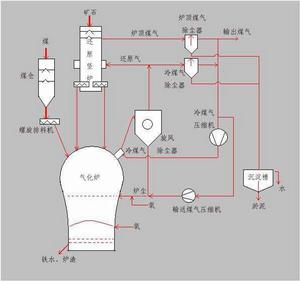

如圖1所示。工藝流程由預還原豎爐、熔融氣化爐和煤氣除塵調溫系統組成。

圖1 工藝流程

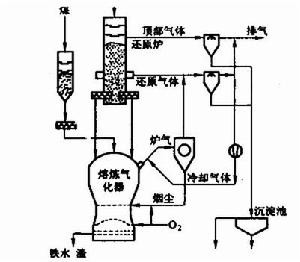

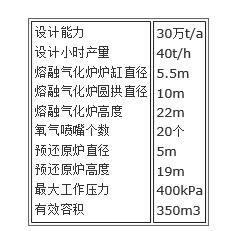

圖1 工藝流程南非ISCOR公司年產30萬t級的COREX 工藝生產裝置的設備參數如下:

圖2 COREX 工藝生產裝置的設備參數

圖2 COREX 工藝生產裝置的設備參數原料條件

COREX 工藝的主要原料是礦石、煤、氧氣和熔劑。可以使用塊礦,也可使用球團礦和燒結礦(使用過100%球團礦冶煉),但不能使用粉礦。對礦石品位及粒度的要求見表1。由於工藝要求在預還原爐中有高的還原率,原料中大塊鐵礦石還原比較困難,因此鐵礦粒度上限有降低的趨勢。對塊煤成分及粒度的要求見表2。煤中固定碳燃燒生成CO是提供反應的惟一熱源,而煤的脫揮發分和揮發分熱裂解是吸熱過程,固定碳過高可能會使熔融氣化爐提供給預還原的煤氣量不足;揮發分過高則造成熔融氣化爐熱量不足,煤耗太大,同時可能會引起熔融氣化爐排出煤氣含塵量高。工藝使用的氧氣壓力0. 55~0. 6MPa;熔劑為白雲石和石灰石,塊度為6~20mm,隨礦石一起入爐,當煤或礦石中Al2O3含量高時,則可加入酸性熔劑調整爐渣鹼度。

表1 對礦石含鐵品位及粒度的要求

| 礦種 | 允許值 | 推薦值 | ||

| Fe/% | 粒度/mm | Fe/% | 粒度/mm | |

| 塊礦 | ≥55 | 6~30 | 62~65 | 8~20 |

| 球團礦 | ≥58 | 6~30 | 62~65 | 8~16 |

| 燒結礦 | 45~50 | 6~45 | 50~55 | 10~30 |

表2 工藝對塊煤成分及粒度的要求

| 對塊煤的要求 | C固定/% | V/% | A/% | 原煤水分/% | 乾燥後水分/% | 全硫/% | 粒度/mm |

| 允許值 | >50 | 15~36 | 10~25 | 10~15 | 3~6 | 0.5~1.5 | 3~60 |

| 推薦值 | 60~75 | 20~30 | 5~12 | 5~10 | 3~5 | 0.4~0.6 | 5~40 |

工藝特點

COREX法是為數不多已實現大型工業化生產的熔融還原工藝。生產鐵水質量與高爐過程基本相同。與高爐過程相比,具有以下特點:

可以不用焦煤

工藝完全用煤代替焦炭冶煉生鐵,開拓了煉鐵用燃料範圍,降低了煉鐵過程對焦煤的依賴。

污染較小

由於取消了煉焦,煤直接進入熔融氣化爐充分分解,過程中沒有類似煉焦的有機副產品,也沒有類似焦爐的有機物的放散,大大降低了過程對環境污染。同時,過程可以直接用塊礦而不用燒結礦,能夠避免燒結礦粉的污染。

操作靈活

熔融氣化爐與預還原豎爐是兩個單獨分開的反應器,煤直接加入熔融氣化爐,因此通過調整進入熔融氣化爐的預還原爐料量以及調整由風口吹入的氧氣量,即可隨時調整加煤速率,達到控制生產率的目的。此外,流程可以在30min內停止生產,而恢復生產可在4h內完成。

控制簡便

COREX工藝由預還原和熔融氣化兩步組成,可以對生產中的預還原料進行檢測,並可根據檢測結果和要求,適時調整熔融氣化爐的有關操作參數,如氧量、加煤速度、加入熔劑量等,將預還原和熔融氣化爐保持在良好的工作狀態。由於煤直接加入熔融氣化爐,調整熔融氣化爐溫度和爐渣性能極為方便迅速。

工藝煤耗和氧耗都較高

輸出煤氣所含能量較高,因此充分利用外排煤氣將是決定是否採用該工藝的關鍵。另外,工藝採用塊煤,無法利用粉煤,且對煤種有一定的選擇。

COREX工藝已得到普遍認可,是已實現工業化生產的無焦煉鐵方法,裝置生產規模已達到60萬t/a。與傳統高爐相比,對缺乏煉焦煤而又能充分利用外排煤氣的地方,該工藝具有很強的競爭力。

工藝效果

南非ISCOR公司使用COREX裝置,生產達到設計指標,鐵水產量超過設計能力13%,表明工藝上已經成熟。燃燒消耗一般在1000~1200kg/t之間,隨原料條件和操作條件的改善,煤耗可降到1000kg/t。完全以球團生產時,煤耗可降至950kg/t,固體炭耗降至530kg/t。這種指標與焦爐—高爐流程相近。生產的鐵水成分為:C4. 0%~4. 4%,Si0. 2%~0.4%,也可根據需要生產含矽量較高的鐵水,S0.02%~0.06%,其高低不僅與渣成分有關,冶煉所選用的煤種含硫量對其也有很大的影響;鐵水溫度1470℃左右,與高爐生產鐵水質量相近。渣鹼度為1.2左右,渣中FeO含量為0.6%~0.7%,隨入爐料含鐵品位不同,渣量在300~450kg/t之間變化。系統外排煤氣量約1600m ,煤氣成分為CO40%左右,H15%~20%左右,CO30%~35%,含有少量的CH、HO和N以及微量的HS。煤氣熱值為7000~7500kJ/m ,含塵量約5mg//m 。此煤氣熱值明顯高於高爐煤氣,與發生爐煤氣相當,其絕熱火焰溫度可達1700~1800℃,可以代替焦爐煤氣或天然氣作為燃料使用。在經適當處理後,也可作為化學工業生產合成氣體的原料。