概述

:AutoForm與板料成形技術

AutoForm工程有限公司包括瑞士研發與全球市場中心和德國工業套用與技術支持中心,其研發和套用的階段主要有:1991年實現自適應精化(adaptiverefinement)格線;1992年採用隱式算法(implicit code)並與1993年開發出板成形模擬分析的專用軟體;1994年實現對CAD數據的自動格線劃分;1995年開始工業套用;1996年實現對CAD數據的自動倒圓(automatic filleting);1997年採用One-step(一步成形)代碼實現工藝補充面(addendum)的自動設計;1998年實現壓料面(binder)的自動生成;2000年實現快速互動式模具設計。它是專門針對汽車工業和金屬成形工業中的

AutoForm

AutoFormAutoForm的特點:1)它提供從產品的概念設計直至最後的模具設計的一個完整的解決方案,其主要模組有User-Interface(用戶界面)、Automesher(自動格線劃分)、Onestep(一步成形)、DieDesigner(模面設計)、Incremental(增量求解)、Trim(切邊)、Hydro(液壓成形),支持Windows和Unix作業系統。2)特別適合於複雜的深拉延和拉伸成形模的設計,衝壓工藝和模面設計的驗證,成形參數的最佳化,材料與潤滑劑消耗的最小化,新板料(如拼焊板、複合板)的評估和最佳化。3)快速易用、有效、魯棒(robust)和可靠:最新的隱式增量有限元疊代求解技術不需人工加速模擬過程,與顯式算法相比能在更短的時間裡得出結果;其增量算法比反向算法有更加精確的結果,且使在FLC-失效分析里非常重要的非線性應變路徑變得可行。即使是大型複雜製件,經工業實踐證實是可行和可靠的。4)AutoForm帶來的競爭優勢:因能更快完成求解、友好的用戶界面和易於上手、對複雜的工程套用也有可靠的結果等,AutoForm能直接由設計師來完成模擬,不需要大的硬體投資及資深模擬分析專家,其高質量的結果亦能很快用來評估,在縮短產品和模具的開發驗證時間、降低產品開發和模具成本、提高產品質量上效果顯著,對衝壓成形的評估提供了量的概念,給企業帶來明顯的競爭優勢和市場機遇。

2. AutoForm的前處理與後處理

從數據輸入到後處理結果的輸出,AutoForm融合了一個有效開發環境所需的所有模組。其圖形用戶界面(GUI)經過特殊裁剪更適合於板成形過程,從前處理到後處理的全過程與CAD數據的自動集成,格線的自動自適應劃分;所有的技術工藝參數都已設定且易變更,設定的過程易於理解且符合工程實際。

AutoForm軟體與其它CAD軟體的數據接口可以通過IGES、VDA等數據標準轉換,並實現了與CATIA數據的直接轉換。其偏移(offset)功能能很快地從凸模(或凹模)生成凹模(或凸模);能很方便地定義拉延筋和修邊輪廓等功能曲線;複雜形狀的落料件和組合毛坯件的自動格線劃分;對稱件可以1/2描述;能直接地將落料輪廓、拉延筋線和修邊輪廓從CAD帶入模擬中。這些都大大簡化了CAD數據的輸入。

其格線生成器(automesher模組),格線自適應功能非常強,可以將IGES和VDA曲面轉化成AutoForm能夠識別的檔案格式,在定義格線大小、最大表面誤差值後能很快完成高度複雜自由幾何曲面的自動格線劃分。對CAD數據進行尖角圓整(自動倒圓),即在劃分格線後檢查工具幾何模型的自由邊界、棱邊和內凹面,無須人工干預及修改即可對棱邊倒圓,在尖角處自動產生指定半徑倒圓,效率高。由於軟體接觸算法的特點,對工具採用曲面片(facet)離散,對毛坯採用格線單元剖分,自動檢查孔、尖角和根切截面,因而可大量節省有限元模型前處理的時間。AutoForm能根據計算的需要自動重新定義格線,生成成形件的適應性有限元格線,採用的標準是幾何和應變梯度。AutoForm的自適應格線劃分產生非常精確的幾何解析度和準確的結果。

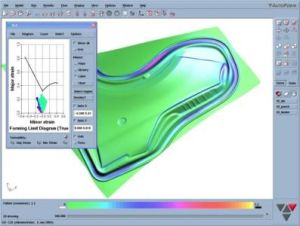

AutoForm對模擬結果融合了許多有效和宜人的解釋:1)可以實時地觀測計算結果,以便在計算初始階段即可發現模型設定方面的錯誤,避免浪費時間。2)可觀測應力、應變和厚度分布、材料流動狀況,可計算工具應力、衝壓力,可實現材料標記、法向位移的標識,可生成對破裂、起皺和回彈失效進行判定的成形質量圖以及成形極限圖(在成形極限圖上可標識變形臨界區域、標識某一單元的應變路徑)。3)還可進行一些特殊評估:幾何體和結果的截面顯示;FLC失效分析;狀態改動後的後期顯示;回彈評估用的實際模型定位。

圖形顯示支持OpenGL圖形標準,能真實上色,能顯示幾何體的陰影圖及伴有選定結果變數後的彩色分布圖,動畫能力和陰影圖的實時旋轉使後處理變得更容易並使用戶分析結果更方便快捷,彈擊滑鼠可顯示零件的有關數據,數據結果的輸出等。

動態剪輯(dynamic clipping)和動態截面(dynamic section):用戶界面的動態剪輯和動態截面支持板料和模具接觸面間的準確評估,而且模具閉合時板料的成形狀態能很方便地觀看和理解,這利於確認模具何形狀的任何改變後材料的流動和板料成形情況。

滑動線和衝擊線(skid and impact lines)的評價:通過在模具表面上定義滑動線和衝擊線來評估它們在板料上的運動情形及其對製件質量的影響,並能自動確定板料和這些線的接觸情形以及接觸區域內材料的流動軌跡。

3. Autoform-DieDesignerTM :快速模面設計及其最佳化的模組

傳統的CAD系統採用人工方法來生成壓料面和工藝補充面,費時費事。DieDesigner是AutoForm的一個有重要功能模組,它是和BMW和Audi聯合開發並得到來自DaimlerChrysler和GM的技術反饋,是專為汽車模具設計師、工藝工程師和模具製作人員而開發的,可以快速實現基於用戶控制的壓料面和工藝補充面的參數化設計和修改。由於很快自動生成壓料面和工藝補充面的一次概念設計,並顯示出整個模面形狀,模具工程師可在短時間內生成若干個拉延方案並進行其模擬,以判定最優設計,從而顯著減少模具開發時間;同時,考慮壓料面和工藝補充面,工藝工程師也能大大增加零件可製造性的評估精度。它包含了許多特別適合汽車工業的專用特徵。

從零件的CAD表面數據(IGES或VDA)開始,首先用AutoForm-Automesher對零件進行自動格線劃分,自動填充零件幾何體中的孔洞和間隙,並通過幾何圖形或互動式地改變表面輪廓,用戶可以對製件和工藝方案(run-off)進行便捷的修改。基於用戶指定的半徑或變半徑,零件的尖邊緣自動倒圓,對零件的這種修改有利於改進拉延效果,對提高衝壓可成形性通常也是極為重要的。

自動旋轉製件幾何體形成拉延方向(automatic tipping):可根據拉延深度優選最好的拉延衝壓方向,顯示衝壓質量差(backdraft)和危險的區域,避免製件無法衝壓(undercut)和平衡變形,這對確定最佳化的衝壓方向角(Tip angle)是重要的。轉換矩陣可以通過 IGES或VDAFS將衝壓方向轉換輸入CAD,優選過程簡便、直觀。

快速自動生成壓料面(binder)和工藝補充面(addendum):精確的曲面輪廓方法與模具工程實際相結合根據製件數據生成壓料面,並且允許用戶修改局部表面輪廓或按準確的尺寸設計。對於產品設計師,這使得在產品開發的早期就可以進行增量模擬,從而增加了產品成形性評估的準確度;對於模具設計師,它是產生初始壓料面的一個有效模組,生成的壓料面可以還通過 IGES或VDAFS轉換輸入CAD做進一步修改用。在此基礎上可以實現用戶控制的參數化的工藝補充部分自動生成。整個過程充分體現出用戶控制、全自動和全參數化的特徵。用戶可以通過修改工藝補充面輪廓和相應的模面細節,如生成的拉延包(drawbar)太高導致過度拉長和破裂等,可通過降低拉延坎高度、加大圓角半徑,來達到良好的拉延成形效果。基於輪廓的壓料面設計,使用2D模擬預最佳化工藝補充面輪廓,拉延深度顯示等,這對最佳化初始凸模接觸(initial punch contact)是很重要的。

與AutoForm-Onestep,AutoForm-Incremental和AutoForm-Optimizer的完全集成,在模面設計中生成的壓料面、工藝補充面和製件幾何體三部分,能很容易地轉換進入並完全自動地生成相應的模具並設定出工藝步驟,從而立即由AutoForm-Onestep和AutoForm-Incremental模組進行試模。由於全參數化,用戶的修改可以迅速完成,且AutoForm-OneStep和AutoForm-Incremental進行虛擬試模的模具可自動更新。基於2D模擬,模具不同區域和不同截面上的臨界應變(critical strains)和滑移/衝擊線的評估,這對模具設計過程早期評估工藝補充面特別有用。

為進一步改進模面設計,DieDesigner包含一個完全集成的模組AutoForm-Optimizer(最佳化模組),它無縫集成於AutoForm-User-Interface,可與AutoForm-OneStep和AutoForm-Incremental同步使用;它基於進化(Evolution)策略,通過多次模擬能最佳化模面和衝壓過程方案,從而判定和確認最佳化的模面形狀(製件和工藝補充面的圓角半徑,拉延包高度,凸模拔模角,儲料包(over-crown)等,拉延半徑、拉延筋)和衝壓過程參數(壓料力,拉延筋強度和等效拉延筋阻力,坯料的輪廓,模具型面幾何參數等,摩擦條件和潤滑,平衡塊(spacer)和工藝切口(relief cuts)等工藝條件的設定等)。如對某行李箱蓋(deck-lid),目標是在行李箱蓋內部區域中獲得足夠的伸長變形,使用AutoForm-Optimizer進行最佳化的對象是拉延包高度和拉延筋阻力強度,通過多次反覆試模,就可以使大面積的不充分伸長變形最佳化為充分伸長變形。

DieDesigner的特點:1)能實現增強幾何成形性的評價,不同模具概念設計的快速生成和最佳化。2)實有直覺的模面生成,易用;全參數化,快捷。3)與Onestep和Incremental求解的完全集成。4)完整:自動變半徑倒園,最佳化的拔模角,自動充填表孔洞/邊界區域,自動和互動式的壓料面生成,通過2D模擬完成工藝補充輪廓的前最佳化處理,自動和互動式的工藝補充部分生成。

4. AutoformTM板成形軟體:一個完整的解決方案

4.1 AutoForm-Onestep:評估零件的可製造性

Onestep採用僅基於產品的一步成形算法(Onestep Codes),目標是對產品進行反覆最佳化(Iterative Product Optimization)的多次模擬。首先輸入零件的CAD數據,並進行孔洞和間隙填充以及棱邊的倒圓處理,進行一些工藝參數設定,可很快得到最小毛坯形狀、裂紋和皺紋等成形缺陷,FLD,反映伸長量和厚度變化等質量目標的成形結果。它討論產品可製造性、可以實現毛坯反算,並對零件的可製造性快速評價。

4.2 AutoForm-Onestep/Binder:拉延件的成形性快速評估

它採用基於拉延件的一步成形算法(One-Step Codes with Binder/Addendum),目標是對模具和工藝方案進行反覆最佳化(Iterative Tool and Process Optimization)的多次模擬,討論模具的概念設計(Tooling Concepts)。即為增加成形性評價結果的精確性,可繼續輸入凸模入口線(Punch-openingline)和翻邊線,並考慮生成一個模面,通過考慮工藝補充部分的重要的限流效果(Restraining Effect),來增加結果精度。而且通過生成整副模具和完成增量模擬所需的輸入,就可從Onestep過渡到Incremental來更全面檢查拉延成形障礙(breakdown)。它可解決在產品設計階段的早期成形性評價和不同模具概念設計方案的評估;易用,快捷,準確。

4.3 Incremental與可視化調試

AutoForm-Incremental採用基於拉延件的增量算法(Incremental Codes),目標是對模具和工藝方案進行反覆最佳化(Iterative Tool and Process Optimization)的多次模擬或為了確認模具和工藝方案而進行的有選擇性的模擬(SelectiveSimulations for Tool and Process Validation),全面討論模具和工藝設計。

它使用許多現代模擬技術,如套用新的隱式有限元算法保證求解的疊代收斂;彎曲效應的考慮利於求解回彈;採用自適應格線、時階控制、複雜工具描述的強有力接觸算法、數值控制參數的自動決定和使用精確的全量拉格朗日理論(total-Lagrange theory)等保證求解快而且準確。採用新的切割算法(New Cutting Algorithm)來增加精度,可以確定任意一個非Z方向為修邊線的工作方向,這就允許了斜楔修邊和沖孔操作的模擬;它也可以在沖切線周圍對板料格線再劃分,所以非常小的孔也可以精確切出。此外也可以算出考慮板厚、材料硬化和修切線長度後所需要的沖裁力。

它同時融於了許多工程套用技術,如務實的工藝階段轉化,壓料圈壓緊後工件狀態的決定,基於前述結果的後續運算(繼續開始),成形過程中的工藝切口,切邊操作,最終製件的回彈計算;可用任意數值的力和位移控制工具,工具的摩擦,採用位置相關(position-dependent)和壓邊力適時變化的壓料圈,考慮了拉延筋和平衡塊(spacers)的模具模型,考慮了加工硬化和應變率效應(strain-rate effect)的各向異性材料模型;等效拉延筋阻力模型可以考慮板料經過拉延筋時的彎曲、反彎曲效應,拉延筋的幾何模型考慮了其壓入深度;具有包括美國、日本及歐洲的上百種材料的廣泛的材料資料庫,該軟體的材料參數庫開放性強,可以自行建立適套用戶需要的參數庫。

它可以模擬整個衝壓過程:板料的重力效應(gravity effect,這對由於板料重量而下垂或變形的大型零件是非常重要的),壓料圈成形(binderwrap),拉延成形。壓料面和凸模的幾何形狀有時會在拉延的初始階段誘發大型皺紋的擴展,AutoForm可模擬壓料圈下的皺紋以及拉延過程中這些皺紋的變化,雖然這些皺紋一般都隨著拉延的進行而消失。而且,在定義毛坯材料及性質的同時,可以定義工藝切口和工藝孔。在模擬多步衝壓成形時,也可以加入切邊或沖孔工序,以及確定整形前的切邊線。

Autoform-Incremental(增量求解):1)可解決:模具設計的快速調試;確定工藝參數和工藝過程局部視窗;模具和工藝最佳化。2)易用,快捷,對大多數零件得到結果不超過3小時。3)準確:預測起皺、破裂、表面質量、衝擊和滑移線,小的幾何細節,最小元素尺寸小於1mm。4)詳細的表面成形質量,如破裂、變薄、伸長、起皺等,成形極限圖FLD、材料流入量、滑移和衝擊線、成形力等。5)完整:重力、壓邊、拉延、切邊、整形、回彈,全工序成形。6)拼合板和複合板的模擬:可以定義一個不同材料和/或厚度的裁剪拼合毛坯作為AutoForm-Incremental模擬的板坯,板坯上的焊縫也可以相互交叉,這在開發新型汽車中以最佳化重量和性能是非常重要的。7)可按用戶指定的有限元格線自動映射Autoform模擬結果,供碰撞(crash)、結構(structural)、疲勞(fatigue)和振動(vibration)等分析用。

5. 結論

我廠從2001年5月開始探討AutoForm在解決汽車復蓋件模具製造中的套用,經過各個階段的重點攻關,通過研究、引進、消化、吸收和套用,實現了:

1. 對汽車衝壓零件產品的可衝壓成形性進行分析,判定零件衝壓成形的難點和關鍵區域,進而實現衝壓工藝和汽車零件設計的互動;

2. 對汽車衝壓零件產品實現毛坯展開計算;

3. 對模具和工藝方案的確認進行有選擇性和針對性的模擬分析,給模具調試提供量化的分析判斷數據,對可進行的模具調試方案進行判別,並對可行的調試方案提供具體技術參數;

4. 對模具和工藝方案進行反覆最佳化的多次模擬,用先於現場模具調試的模具CAE技術,對拉延模具設計的可行性和可靠性進行量化的分析和判斷,對有欠缺的設計提出最佳化改進方案。

為實現上述階段性目標,按計畫進行了各個階段的重點攻關:

1. 前期調研、考察與論證,目標是進行汽車復蓋件板成形數值模擬的關鍵技術及其處理方法的研究;

2. 技術引進方案的比較、分析和論證與判定,目標是進行汽車復蓋件板成形數值模擬工程套用相關技術的研究,進行工程試套用,並確定套用領域和技術難點;

3. 解決模具調試問題,提供調試方案,難點是數值分析的可用手段和模擬精度,即軟體功能的研發與套用,衝壓材料的性能參數分析與總結,現場實際衝壓工藝條件的分析與總結,最終實現與現場一樣多或更多的可用試模手段和達到較高的工程化套用精度;

4. 解決拉延模具設計的可行性和可靠性問題,提供最佳化改進方案,難點是數值模擬分析的精度和速度,以及最佳化改進方案的提出,提高工程化套用水平;

5. 模具設計前的工程套用,對產品的可衝壓成形性的分析,成形模具的零件毛坯展開計算。