定義及公式

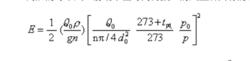

高爐的每個風口前端單位時間內鼓入的風量所具有的動能,以kg·m/s或N·m/s為單位。計算公式為

高爐鼓風動能

高爐鼓風動能式中Q為標準狀態下每秒進入風口的風量,m/s;ρ為標準狀態下鼓風的密度,無富氧時可取1.293kg/m;g為重力加速度,9.81m/s;d為風口直徑,m;t風為熱風溫度,℃;p為一個標準大氣壓的折算壓強,1.01×10N/m;p為熱風的絕對壓強,N/m,直接由風壓儀表取得的讀數為表壓(p表),且工程上多用單位為kg/cm,按下式折算為絕對壓強:p=(p×9.81×104+1.01×105)N/m。

上式是在純焦炭冶煉,即不噴吹輔助燃料條件下的計算公式,否則由於隨輔助燃料有作為輸送介質的不同成分的氣體入爐,情況要複雜得多。

影響因素

影響鼓風動能的因素有:

(1)實際入爐風量。對動能的影響程度最大。

(2)風溫。風溫升高的結果,由於受熱膨脹,鼓風的實際體積,即其流速將增大兩倍左右。

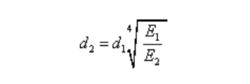

(3)風壓及風口直徑。此二者的值越大,則在同樣的風量及風溫條件下實際風速降低,從而動能下降。一般情況下,高爐的送風量及風壓是由冶煉的操作狀況決定的,故調節鼓風動能的實用手段是調節風口直徑。若已知在風口直徑為d時,鼓風動能值為E,在風量及風溫不變條件下,欲將動能值調節為E,則相應的風口直徑d由下式決定:

高爐鼓風動能

高爐鼓風動能當高爐噴吹燃料時,不管此燃料為固態(如煤粉)、液態(油類)或氣態,由安裝在直吹管上的吹入口至風口前端的短距離內,皆會不同程度地發生熱分解,甚至部分燃燒。此時經由風口鼓入爐內的已不是單純的熱風,而是熱風與燃料及輸送介質以及燃料部分分解或燃燒產物的混合物。

此時鼓風動能的計算應考慮此混合物與單純熱風在數量、溫度、密度和壓力等方面的變化所產生的對動能值的影響。由於噴吹輔助燃料等的情況千差萬別,包括燃料的種類、數量,輸送載體的性質、數量、溫度及壓力以及在直吹管內燃料的熱分解和預先部分燃燒的狀況等,尚不能給出此複雜多變條件下的鼓風動能的計算通式,需要具體情況具體處理。

由於風量是鼓風動能計算中的關鍵參數,按鼓風機房或熱風圍管處檢測的計示風量進行計算,由於送風系統的泄漏及計量誤差,往往得不到可靠的結果。正確的方法是參照爐頂煤氣成分並按全爐碳平衡法計算風口前實際燃燒的碳量,再折算出實際風量。

鼓風動能決定了鼓風沿風口軸線向爐中心穿透的深度,從而影響風口迴旋區及燃燒帶的形狀和尺寸。不同的高爐有各自適宜的鼓風動能值的範圍,並往往取為爐缸直徑的函式。