簡介

高爐造渣制度(Blast furnace slag system)是指根據原料、燃料條件和冶煉鐵種來確定爐渣的成分和鹼度。據此獲得熔化性、流動性、穩定性均好,脫硫和排鹼能力均強的高爐爐渣。爐渣鹼度(CaO/SiO或(CaO+MgO)/SiO)是造渣制度的一個重要參數 。

鹼度

鹼度高,脫硫效率高;反之,則脫硫效率低。鹼度的選擇主要根據原料、燃料含硫量的高低。但鹼度過高的爐渣熔點高,流動性差,穩定性不好,不利於爐況順行,且多消耗焦炭,因此,在保證生鐵含硫量合乎要求的前提下應選擇較低的爐渣鹼度。冶煉煉鋼生鐵時的鹼度(CaO/SiO)多在1.0~1.25之間;冶煉鑄造生鐵時;為避免爐缸堆積和有利於矽還原,鹼度應較前者低一些。冶煉含鹼金屬高的原料時,為利於爐渣排鹼,宜選用較低的鹼度 。

錳鐵冶煉

冶煉錳鐵時,為提高錳的收得率,鹼度要高些,CaO/SiO達到1.50左右。爐渣成分中的MgO一般控制在6%~12%,這有利於改善爐渣流動性和脫硫,有利於獲得煉鋼爐所需要的低矽低硫鐵,也有利於爐渣排鹼。AlO不宜超過15%,否則爐渣流動性差 。

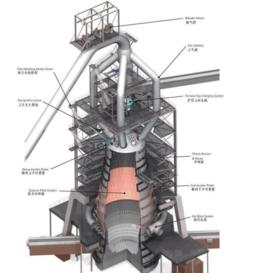

在高爐中的作用

高爐造渣對生鐵的品種和質量有著重大的影響和作用。通過造渣可控制爐渣的成分和性質,抑制一些元素的還原,或促進另一些元素的還原,達到富集元素,提高元素回收率。例如釩鐵磁鐵礦的冶煉中抑制Ti的還原,促進V的還原;又如高爐冶煉鐵合金時,提高Mn的回收率;在冶煉普通生鐵時,則控制Si的還原,使產品成為鑄造生鐵或練鋼生鐵。造渣的另一個重要作用是脫硫,生產中可通過造渣選擇合適的爐渣鹼度控制生鐵中的含硫量。

高爐造渣對爐襯有很大的影響和作用。中國包頭鐵礦石中含有CaF,含CaF熔渣對爐襯有強烈的侵蝕作用,為此高爐造渣時添加足夠的CaO,以防止爐渣的熔化性和粘度過低,削弱其侵蝕作用,以保護爐襯。近年來中國推廣了低欽渣護爐法,即在高爐配料中加入含TiO物料,使渣中TiO含量達到2%-3%左右。由於TiO還原生成的高熔點化合物TiC、TiN及Ti (C、N)在鐵液中的溶解度是有限的,它們自鐵液中析出和沉積,對護缸、爐底的磚襯起到了保護作用。

高爐造渣對冶煉過程極為重要,無論對爐內料柱透氣性、爐況的穩定順行和熱狀態等方面都有很大的影響。可以說:煉鐵就是煉渣,要煉好鐵就要煉好渣 。

造渣過程對高爐冶煉的影響

高爐內煤氣流上升過程中受到阻力最大的區域是軟熔帶。根據實測數據,軟熔帶及其以下區域的煤氣壓差大約為全部壓差的60%~80%。因此,軟熔帶的位置、厚度、形狀等對高爐冶煉的順行、強化和煤氣的分布等有著重大的影響 。