簡史

1875年普爾塞爾(A.Pourcel)在法國泰爾努瓦(Terre Noire)的高爐內煉出含有60%~80%Mn,6%~7%C的高碳錳鐵。20世紀國中國漢陽鐵廠在100t高爐內冶煉鏡鐵。1937~1944年日商在天津建制鐵所冶煉錳鐵。中華人民共和國成立後,1949年陽泉鋼鐵廠用高爐冶煉鏡鐵和錳鐵。鞍山鋼鐵公司於1950年用試驗爐和臨近大修的高爐冶煉錳鐵。石景山鋼鐵廠、重慶鋼鐵廠與馬鞍山鋼鐵廠等都先後用高爐生產錳鐵和鏡鐵。新余鋼鐵廠於1960年開始冶煉錳鐵。

生產工藝

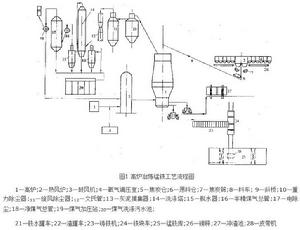

將錳礦(包括燒結礦)、焦炭、石灰、白雲石按配比從爐頂加入高爐。鼓風機從高爐風口鼓入熱空氣與焦炭燃燒產生熱量,使爐料熔化,還原而成為爐渣與高碳錳鐵,定時從爐底排出。爐渣排入渣罐送沖渣池粒化,用作生產水泥及建築材料的原料。高碳錳鐵送鑄錠間用鑄鐵機鑄錠。(見圖1)爐頂產生的荒煤氣含塵量高(30~50g/m),粒度細(85%<2μm),溫度高(350~600℃),粉塵易凝聚成硬塊,給荒煤氣淨化帶來很多困難。荒煤氣從爐頂經重力除塵器、文氏管、電除塵淨化後,淨煤氣含塵量<10mg/m。部分煤氣用於熱風爐,其餘作燃料。這種濕式除塵系統產生大量洗滌水,濁度高,含有氰化物(30~300 mg/t)、Mn、Pb、Zn、As、酚等有害物質,要用水渣過濾法或生物化學法或亞硫酸鐵沉澱法等處理後,閉路循環使用,才能達到環保要求。

高爐冶煉錳鐵

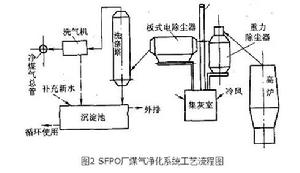

高爐冶煉錳鐵法國巴黎烏特羅錳鐵公司(SFPO)的錳鐵高爐的煤氣淨化系統是先用板式電除塵器除塵後再經洗滌塔水洗(圖2)。荒煤氣含塵約30 g/m3,處理後淨煤氣含塵約1 mg/m3。生產1t高碳錳鐵產生的爐氣粉塵中,含有氰化物4.25kg,乾式除塵系統除去94%(4.0kg)。重力除塵器和板式電除塵器收集的乾灰,經螺旋輸送機送入集灰室。從集灰室的四周通入冷風使氰燃燒後生成CO與N由排氣管排入大氣。除氰率可達100%。洗滌塔和洗氣機產生的污水含氰量為0.2 kg。經過濾(塑膠層)、蒸發塔揮發約90%,廢氣從塔頂煙囪排入大氣。餘下約10%隨污水經沉澱池沉澱後,循環使用。

高爐冶煉錳鐵

高爐冶煉錳鐵高爐特點

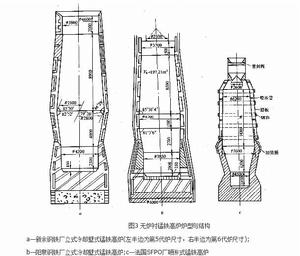

高爐冶煉錳鐵的焦比高,負荷輕;煤氣量大,在爐身極易發展邊沿氣流;爐料吹損大;爐頂溫度高。初渣中MnO含量高,流動性好,對爐身中、下部耐火磚侵蝕快。由於上述特點和冶煉規律,錳鐵高爐的內型與生鐵高爐相比是擴大爐喉;加大爐腹直徑使高爐有效高度和爐腰直徑比降低;實踐證明,無爐襯高爐(圖3)能適應冶煉錳鐵的要求,可以得到較好的技術經濟效益。所謂無爐襯高爐是指除承受高溫爐渣和鐵液的爐缸與爐底部分用磚砌外,爐腹、爐身的外殼用水噴淋或汽化冷卻。不砌耐火材料。錳鐵高爐的其他設備基本與煉鐵高爐相同,僅在一些參數和設備匹配上作適當修改。

高爐冶煉錳鐵

高爐冶煉錳鐵原料

高爐錳鐵用錳礦石要求含Mn>30%,Mn:Fe>3,P:Mn<0.005,對SiO量有限制。塊度8~40mm。入爐錳礦經過水洗可以降低入爐礦含粉率,提高錳礦的含錳量,和降低焦比。水洗後<2 mm的粉礦可作尾泥處理。2~8 mm粉礦用帶式燒結機燒結成高鹼度錳燒結礦或高鹼度高MgO錳燒結礦。對焦炭的要求與煉鐵高爐相同。熔劑最好用生石灰,也可用石灰石。

冶煉過程

根據錳鐵高爐爐體解剖的結果,加入的爐料在高爐內可分為塊狀帶,軟熔帶、滴落帶和再還原區。塊狀帶位於爐身處,爐料未達熔點時,錳礦、焦炭和熔劑分層相間存在;錳礦中的錳、鐵高價氧化物在塊狀帶受熱分解和被爐氣中的CO還原成MnO與FeO;還原反應產生大量的熱,使爐頂溫度升高;爐料中的水分(附著水和結晶水)、有機物等隨爐氣外排。軟熔帶位於爐腰與爐腹,包括爐料靠爐壁的軟區和中部的熔區;MnO與FeO同錳礦中的脈石和熔劑開始形成初渣,而分為軟熔帶和焦炭層;軟熔帶的存在增大了爐氣的阻力,因此要求錳原料的熔點要高而軟化區間要窄。滴落帶位於軟熔帶中心;初渣液滴穿過下方的焦炭層時,MnO與FeO被焦炭直接還原。MnO在高爐中的還原過程按巴甫洛夫的觀點,在高爐風口以上的爐腹是第一還原區,風口帶為錳、鐵氧化區,爐缸為再還原區。MnO的還原是在熔融狀態被碳還原,與爐缸溫度、爐渣鹼度和流動性、焦炭粒度有密切關係。MnO還原為Mn需要熱量是4946 kJ/kg(Mn),FeO還原為Fe所需的熱量是2699 kJ/kg(Fe),所以高爐冶煉錳鐵的焦比要比冶煉生鐵高。

MnO主要是在熔渣中被碳還原。添加CaO提高爐渣鹼度,可以提高渣中MnO的活度和爐缸溫度,使錳的收得率增加。添加MgO可以提高爐渣鹼度,改進爐渣流動性而降低爐渣中MnO含量。

高爐冶煉過程是在爐料和爐氣的反向運動中進行傳熱、傳質和機械運動。爐料均勻而有節奏地下降,反應產生的煤氣合理分布上升從爐頂泄出是高爐順行的首要要求。焦炭在風口燃燒,焦炭被爐料中的氧氧化,在爐料下降過程中小塊料填充於大塊料之間,爐料逐漸熔化使體積縮小,定期從爐缸排放爐渣與合金等都會在爐內形成自由空間。爐料由於自重克服爐料與爐壁、爐料間的摩擦力和煤氣上升的浮力而下降。錳鐵高爐爐缸溫度比生鐵高爐高,爐料軟熔帶相對上移,氣體通道切面相對變小,氣流速度變大,阻力損失增加,對高爐的順行影響甚大。煤氣流的合理分布對高爐冶煉錳鐵十分重要。