鍛造術語

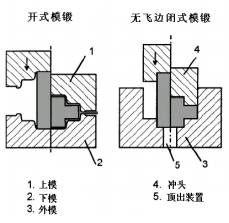

模鍛時終鍛模膛內多餘的金屬流入飛邊槽而形成圍繞鍛件四周的一圈金屬。具有保證金屬填滿模膛的作用。模鍛後必須將其切實。

模塑過程中溢入模具合模線或脫模銷等間隙處並留在塑膠製件上的剩餘料邊。可用拋光、研磨等方法除去。這是由於陽模和陰模之間的接觸面密合精度低,料量過多,余料在密封薄弱處泄漏而形成。

飛,裁切、去掉之意。飛邊指切除出邊位,乃裝訂術語。

產生原因

飛邊產生 但是如何減少飛邊提高塑件質量卻是塑膠成型加工和精密注塑成型領域中的重要研究課題。飛邊產生具體可能有以下幾個方面的原因造成:

1.機台的最高鎖模力不夠應選用鎖模力夠的機台。鎖模機鉸磨損或鎖模油缸密封元件磨損出現滴油或回流而造成鎖模力下降。加溫系統失控造成實際溫度過高應檢查熱電偶、加熱圈等是否有問題。

(1)模具型腔分布不衡或平行度不夠造成受力不平衡而造成局部飛邊,局部不滿,應在不影響製件完整性前提下流道應儘量安置在質量對稱中心。

(2)模具中活動構件、滑動型芯受力不平衡時會造成飛邊。

(3)模具排氣不良時受壓的空氣會使模的分型面脹開而出現飛邊,應開設良好的排氣系統,或在分型面上挖排氣溝。

2.塑膠的流動性過大,或加太多的潤滑劑,應適當降低壓力、速度、溫度等,減小潤滑劑的使用量,必要時要選用流動性低的塑膠。

3.加工、調整方面:

(1)設定的溫度、壓力、速度過高,應採用分段注射。注射時間、保壓時間、加料量過多都會造成飛邊。

(2)調節時,鎖模機鉸未伸直,或開、鎖模時調模螺母經常會動而造成鎖模力不足出現飛邊。

(3)調節頭與二極的平行度不夠或調節的系統壓力過大。

4.飛邊和製件不滿反覆出現的原因:

(1)塑膠原料粒度大小懸殊不均時會使加料份量不定。

(2)螺桿的過膠頭、過膠圈及過膠墊圈的磨損過大,使熔料可能在螺桿處經與料筒內之間滑行及回流造成飛邊或不滿。

(3)入流口的冷卻系統失效,令進料的調。

(4)料筒調定的注料量不足,即緩衝墊過小會使射料時多時少而出現飛邊或製件不滿。

解決辦法

飛邊解決辦法 首先是產生飛邊的原因:

1、模具分型面(PL)滑動面不配合;

2、射出壓力太高;

3、注射機的偏移;

4、鎖模力不足。

相關聯模具的問題:

1、模具的分型面PL,滑動的配合面,脫模銷,墊塊等等。構成了模具的各種槽間的間隙,若材料的流失就成為了飛邊。飛邊呈楔形塊。有漸漸變大的趨向;

2、消除製品的飛邊一般以修理模具為原則,因成形條件設定不好而一時出現的飛邊,應採用降低料筒溫度。降低模具溫度,下降射出速度使材料流動性降低的方向設定參數。但是,用這種應注意到會引起製品內部內應力的殘留。

解決的方法:

1、即時:降低射出壓力,降低加熱料筒溫度。降低射出速度;

2、短期的:對模具發生飛邊的面進行研磨;

3、長期的:模具使用硬質鋼的材料。

由於材料的差異:1、因流動性好的材料也就容易產生飛邊,所以模具分型面要做得嚴密;2、結晶性材料在熔融時因粘度很低。特別需要模具分型面的嚴密。

參考事項:1、應注意,對模具加過大的壓力也會產生飛邊,分型面之間,夾入異物既損傷模具,又會產生飛邊;2、模具材料通常使用S50C等材料(日本JJS標準相當於國產50#鋼)使用HRC30的預先硬化過的特殊鋼,在分型面就很難產生飛邊。