工作原理

餵料設備將原煤送入磨機進料裝置的百葉窗式溜子內。在物料下溜的同時,溫度為300℃左右的熱風也通過進風管進入磨機對原煤進行烘乾;原煤借其傾斜向下滑動的動能,經過中空軸進入筒體烘乾倉,經充分烘乾通過隔倉板進入Ⅱ倉,在Ⅱ倉內裝有一定數量的研磨體,由於筒體迴轉,分級襯板將研磨體帶到一定高度,在利用其降落時的衝擊能和摩擦能將原煤進行破碎和研磨,在原煤被破碎和研磨的同時,由專設的通風機經過磨機的出料裝置將已研磨好的細粉連同已經用過熱風一同吸出磨機,細粉與熱風的混合物經過專設的分離器將不合格的粗粉分出,在送回磨機重新研磨,

操作維護

1.試運轉前的準備工作

a. 按要求向各潤滑系統注入潤滑油,檢查其安裝情況是否良好。

b. 磨機啟動前,先試開潤滑系統,檢查是否有異常現象或漏油,油量是否符合要求,高壓系統工作情況是否良好,回油情況、各機構運轉是否正常。

c. 冬季寒冷時,運轉前將潤滑油加熱,防止油凝固而影響流通。

d. 冷卻水系統是否工作正常,冷卻水管必須暢通。

e. 所有螺栓包括地腳螺栓是否擰緊。

f. 檢查各密封裝置是否良好,防爆裝置是否靈活可靠。

h. 輸送管道不準有易燃物存在,所有儀表信號裝置是否工作正常。

i. 附屬設備運轉是否正常。

j. 料倉內是否有足夠的物料儲備量。

k. 人員是否在安全地帶,設備內部無雜物,周圍無妨礙運轉的物件。

L.磨機的迴轉方向必須和設計方向相同。

2.空(無)負荷試運轉

a.開動潤滑及高壓潤滑系統,開動慢速驅動裝置,慢轉1~2轉,確認轉向符合規定要求,無碰撞和妨礙運轉之處,停止慢傳,開動主電機,進行空負荷運轉。

b.空負荷運轉8~12h,期間做好檢查並記錄工況,符合要求

a)電控系統啟動、運行及聯鎖均工作正常。

b)潤滑裝置和冷卻系統工作正常,監視檢測儀表工作正常

c)各檢測點的溫度正常,不高於60~70℃。

d)磨機運轉平穩,減速器運轉正常。

e)潤滑和冷卻系統工作正常,無滲漏現象。

c.發現有不合格項,立即停車檢查,待處理後才能繼續運轉。

3.負荷試運轉

空負荷試運轉確認無問題後,方可進行負荷試運轉。

首先開動粉磨系統的附屬設備,然後逐步載入,同時餵入相應數量物料,保證風量。加研磨體的數量及運轉時間如下:

裝入最大研磨體裝載量的30%,運轉約24小時;

裝入最大研磨體裝載量的60%,運轉約72小時;

裝入最大研磨體裝載量的90%,運轉約120小時;

裝入最大研磨體裝載量的100%,連續運轉;

負荷試運轉期間除檢查空負荷運轉時的各項數據外,主要檢查電動機電流波動情況、各處螺栓是否鬆動、進料及出料裝置有無漏灰漏料情況,密封是否良好,記錄軸承溫度變化情況。發現異常情況,立即停止運轉,並處理問題。

注意事項

1、檢查危險地點內是否有人。

2、檢查各潤滑點的潤滑油是否油位適當,不足時添加。

3、檢查球磨機內鋼球填充率是否符合要求。

4、檢查磨體襯板螺栓、磨頭與筒體連線螺栓等處螺栓是否有鬆動並可靠擰緊。

5、將入孔蓋可靠嚴密地固定。

6、檢查筒體螺栓孔和入孔等處有否漏粉現象並排除之。

7、第一次試運轉或長期停磨後再次起動時應首先向兩端中空軸承上澆少量潤滑油,並用人工盤磨一周,或“點動”旋轉一周,確認無異常現象。

8、和前後有關工作崗位取得聯繫,得到允許起動的信號後才能起動磨機。

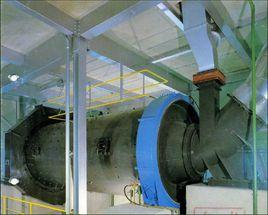

煤磨機是用來粉磨兼烘乾各種硬度煤炭的設備。 進出料裝置與迴轉部之間密封件,可防止漏粉。主軸承內部串冷卻水冷卻軸瓦,以降低軸瓦溫度。主軸承配置有潤滑站,潤滑站備有備用油泵可由電器控制,筒體採用焊後整體退火工藝,可消除內應力,防止變形,保持磨機長期穩定地運轉,磨機筒體外加有保溫罩,即可保溫,又可隔音。減速器為中硬或硬齒面減速器,具有承載能力高,壽命長,重量輕的特點。

磨機特點

1、運行可靠,連續作業,生產能力大。

2、傳動部件少,維修費用低。

該是在開流粉磨系統所具有的優缺點中揚長避短而設計的,對傳統的球磨機做了重大的改進,除具有開流磨一切優點之外,與同規格的球磨機相比,磨機產量有了大幅度的提高,且粉細、比表面積增大,實現高產、高細,為生產高標號水泥提供了一種新型的粉磨設備。

規格參數

| 規格型號 | 筒體轉速(r/min) | 裝球量(t) | 給料粒度(mm) | 出料粒度(mm) | 產量(t/h) | 電機功(kw) | 機重(T) |

| φ1500 × 3135 | 29 | 6.5 | ≤25 | 4900孔/平方厘米篩餘7-10% | 2.5-4.5 | 95 | 17 |

| φ1700 × 2500 | 29 | 8 | ≤25 | 4900孔/平方厘米篩餘7-10% | 3-5 | 95 | 22 |

| φ2200 × 3000 | 22.9 | 17 | ≤25 | 4900孔/平方厘米篩餘10-12% | 5-6 | 180 | 31.5 |

| φ2200 × 3800 | 22.9 | 18 | ≤25 | 4900孔/平方厘米篩餘10-12% | 6.5-8 | 210 | 35 |

| φ2200 × 4400 | 22.9 | 20 | ≤25 | 4900孔/平方厘米篩餘10-12% | 8-10 | 245 | 41.6 |

| φ2400 × 4750 | 20.4 | 28 | ≤25 | 4900孔/平方厘米篩餘10-12% | 11-14 | 285 | 47 |

| φ2500 × 3900 | 20.4 | 30 | ≤25 | 4900孔/平方厘米篩餘10-12% | 9-10 | 320 | 56.8 |

| φ2800 × 5000+3 | 18 | ≤25 | 4900孔/平方厘米篩餘10-12% | 16-17 | 480 | 101 | |

| φ2900 × 4100 | 17 | ≤25 | 1900孔/平方厘米篩餘10-12% | 18-20 | 480 | 73.79 |

故障處理

1、主軸承漏水

水管接頭不嚴,球面瓦出現裂縫。

處理方法:

接頭用密封膠重新裝配,用粘接法或補焊法修補裂縫,更換新瓦。

2、進料端漏料

進料溜子與進料螺旋筒間以及餵料機與漏斗間的間隙大,密封不良,密封氈墊磨損或脫落。

處理方法:

調整間隙,密封好,更換氈墊。

3、磨機振動和軸向竄動異常

基礎局部下沉,引起磨機安裝不平,基礎因漏油侵蝕,地腳螺栓鬆動

處理方法:

停機處理,可加墊調整下沉量,使之水平,將被油漬侵蝕的二次灌漿層打掉,並重埋地腳螺栓,調整好磨機,再擰緊地腳螺栓。

4、磨機電流表讀數明顯增大,電流不穩定

磨機內裝載量過大,軸承潤滑不良,傳動系統過度磨損或發生故障,襯板沿圓周質量不均,有其他附載入荷(如給料漏斗碰壁等)。

處理方法:

調整裝載量,使之合適,調整潤滑系統,檢查軸、軸承、齒輪等傳動件,並進行修理,調解襯板,檢查、處理。

5、排料量減少,小時產量過低

餵料過少或過多,餵料溜子堵塞或損壞,或入料螺旋筒葉片損壞,研磨體磨損過多,或數量不足,襯板安裝方向有誤,乾磨時,通風不良或篦縫堵塞,物料水分過大,粒度過大,研磨體級配不當。

處理方法:

調整供料量至合適程度,檢查、修理,向磨內補充研磨體

重新安裝,清掃通氣管或篦縫,與工藝人員聯繫處理。

6、磨機內溫度過高

入磨物料溫度過高,磨機通風不良。

處理方法:

降低物料溫度,清掃風管及篦縫。

7、襯板連線螺栓處漏漿料或粉

襯板螺栓鬆動或折斷,襯板磨損嚴重,密封墊圈失效,筒體與襯板貼合不嚴。

處理方法:

擰緊或更換螺栓,修理或更換襯板,應使其嚴密貼合。