離線編程背景

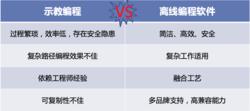

隨著 機器人 套用領域越來越廣,傳統的示教編程這種編程手段有些場合變得效率非常低下,於是離線編程應運而生,並且套用越來越普及。

離線編程

離線編程離線編程優勢

① 減少機器人停機的時間,當對下一個任務進行編程時,機器人可仍在生產線上工作;

② 使編程者遠離危險的工作環境,改善了編程環境;

③ 離線編程系統使用範圍廣,可以對各種機器人進行編程 ;像RobotMaster、HiperMOS、RobotWorks、InteRobot、RobotArt、RobMan都可以支持多種品牌工業機器人離線編程操作。包括ABB、KUKA、Fanuc、Yaskawa、Staubli以及國產品牌機器人等等;

④ 能方便地實現最佳化編程; 像RobotMaster、HiperMOS、RobotArt這樣的離線編程軟體都可以進行一鍵最佳化軌跡 ;

⑤ 可對複雜任務進行編程;RobotMaster、HiperMOS能夠基於CAD模型(Stp/Igs等格式)中的幾何特徵(關鍵點、輪廓線、平面、曲面等)自動生成軌跡

⑥ 直觀地觀察機器人工作過程,判斷包括超程、碰撞、奇異點、超工作空間等錯誤。(RobotMaster、HiperMOS等軟體提供自動最佳化上述錯誤的功能)。

離線編程誤差來源與消除辦法

誤差來源一:TCP測量誤差

消除辦法:將在真實機器人工作站中標定得到的TCP位姿信息填寫入離線編程中,RobotMaster、HiperMOS等軟體具備根據用戶填寫的TCP值修改虛擬工具位置的能力,並且可以更新機器人軌跡。

誤差來源二:零件幾何與定位誤差

一方面是模型的誤差,另一方面是零件定位誤差。

消除辦法:

對於實際零件和三維模型差異過大的情況,有兩種思路:一種思路是通過線上動態補償的手段實現機器人在工作中根據零件的變形情況不斷調整實際軌跡的方案。例如焊接中的焊縫跟隨,雷射切割中的浮動跟隨等等。另一思路是獲取真實的三維模型,例如通過三維掃瞄器,三維視覺等對零件做掃描重建,再利用重建模型在離線編程軟體中計算軌跡。

對於工件幾何定位誤差,則需要通過先進的零件標定手段,獲取零件相對於機器人基坐標系的真實位姿。該信息填入機器人控制器即可,無需離線編程軟體適配。零件標定手段有多種,傳統的方案是利用機器人控制器中的用戶坐標標定功能,因需要客戶準確地採集到坐標系0點和X/Y軸上的點,故在很多沒有基準尖角/棱邊的場合難以使用。有一部分工程師利用數控工具機標定的思路,通過在機器人末端掛載百分表,調平零件基準面的方式來標定,精度可以達到較高水平,但對操作水平和理論水平要求高。

誤差來源三:機器人裝配誤差(DH參數與設計不符)引起的絕對空間位姿誤差

需要對機器人本體做標定。測量出機器人本體的真實尺寸,更新機器人各關節0點或DH參數。常見的方案有:使用雷射跟蹤儀對機器人本體做標定(昂貴);利用某些品牌機器人控制器中的20點標定法,標定局部空間位姿精度(價廉,但精度提升有限)。

離線編程發展趨勢

早年間(上世紀80年代),與數控工具機和CAM軟體的發展規律類似。機器人套用的早期,即出現離線編程軟體的概念。

最近數年間,伴隨工業機器人的大規模套用,各家機器人大廠(ABB/FANUC/Yaskawa/KUKA等等)均提供了適配自家品牌的機器人離線編程軟體,這些軟體可以和自家品牌設備直連,做到準確的節拍仿真,ABB的RobotStudio更是可以做產線仿真。但對於軌跡的計算大多數以離線示教為主,而根據三維模型計算軌跡(CAM)的能力較弱。

數控加工領域中套用成熟的各大CAM軟體廠商(NX/UG、達索、Delcam、MasterCAM等),利用自身在CAM功能上的多年積累,通過收購等方式,也提供了通用機器人CAM(離線編程)軟體。例如MasterCAM下發展出的RobotMaster;又如西門子收購ROBCAD後,在自身PLM體系中提供了機器人離線編程功能(一貫昂貴)。

而國內的科研團隊及公司也推出了國產的離線編程軟體:

在教育市場中突出的Robotart,由華航唯實公司開發;

在切割、拋光等實際工業套用場景中快速發展的HiperMOS;

華中數控旗下佛山機器人研究院推出的Interobot。

無論是國外還是國內機器人離線編程軟體除了在計算軌跡和仿真方面越來越完善外,具體到工業生產中,還需要針對各種工藝套用逐步完善相應的工藝包,這樣才能真正滿足大多數情況下的實際生產。有些特殊的工藝還需要軟體進行定製開發,在這方面,國內機器人離線編程軟體在現場優勢、技術溝通、性價比等方面占據了相當的優勢。

未來發展中,因對機器人智慧型化的要求越來越高,離線編程也會向著智慧型化和傻瓜化的方向發展。離線線上的界限會模糊化,人工智慧、雲計算也會結合各種感測器,將離線編程與機器人控制器共同融合入車間級的智慧型處理系統中。