概念

間歇式陶瓷球磨機

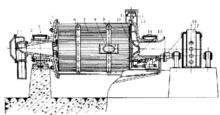

間歇式陶瓷球磨機目前,間歇式陶瓷球磨機是廣泛套用於陶瓷工業研磨陶瓷原料的關鍵研磨機械設備。間歇式陶瓷球磨機具有一個水平放置的鋼質圓柱薄壁殼體(簡稱簡體),在主傳動電動機(俗稱主電機)及傳動裝置(包括:液力偶合器、圓柱齒輪減速器、聯軸器及三角膠帶等)的作用下,驅動簡體以適宜的轉速鏇轉,因此簡體內的物料和研磨體(俗稱球石)等在筒體內襯(保護鋼質筒體免遭破壞)的作用下,被筒體提升到一定高度後,在其自身重力的作用下沿近似拋物線軌跡降落下來衝擊碰撞和研磨筒體底部的另一部分物料,經多次反覆作用後,增大了物料的表面積,促使物料攪拌混合均勻以致物料的物理機械性能趨於一致,易於獲得性能均一的陶瓷漿料,從而獲得高質量的陶瓷製品。

破碎研磨物料常採用的兩種最基本的球磨工藝就是濕法球磨和乾法球磨。一方面,因乾法球磨生產工藝所獲得的物料粒度分布範圍窄,不利於陶瓷製品的成形等,難於獲得高質量的陶瓷製品;另一方面,乾法球磨生產工藝所需破碎研磨時問長,單位產品功率消耗大,而且生產過程中稍有疏忽,就會污染環境,不利於文明生產。因此,目前陶瓷工業生產過程中很少採用乾法球磨生產工藝。而濕法球磨生產工藝通常適用於多種物料和添加劑的攪拌混合的精細研磨,且單位產品功率消耗低,短時間球磨後即可獲得符合陶瓷工藝要求的粒度及粒度分布範圍寬的物料顆粒。同時,濕法球磨生產工藝不僅能使團聚物研磨成細顆粒(很少是劈裂的細顆粒),而且還能促使瘠性物料與塑性物料攪拌混合均勻,所以說,濕法球磨生產工藝是目前陶瓷工業生產過程中最常用的球磨生產工藝。

構造及特點

構造

(1)格子型間歇式陶瓷球磨機

格子型間歇式陶瓷球磨機

格子型間歇式陶瓷球磨機由6部分組成:筒體部、給礦部、排礦部、軸承部、傳動部和潤滑系統。圓形筒體由幾塊鋼板焊接而成,其兩端焊有法蘭盤。筒體通過法蘭盤和鑄鋼的端蓋連線。為了便於更換磨損了的襯板和檢查磨礦機的內部狀況,在筒體上開有人孔;為了使襯板與筒體內壁緊密接觸和緩衝鋼球對筒體的衝擊,在襯板與筒體內壁之間敷有膠合板;為了保護筒體內表面不受磨損和控制鋼球在筒體內的運動軌跡,筒體內鋪有山高錳鋼製成的50—130 mm厚的襯板。

襯板

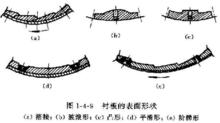

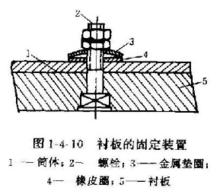

襯板 襯板的固定裝置

襯板的固定裝置為了提高襯板的使用壽命,國內外正在發展和使用橡膠襯板。橡膠襯板具有壽命長(比鋼襯板的壽命長3到4倍)、重量輕、安裝簡便、更換工作安全、工作噪音小等優點。襯板的表面形狀應該使鋼球與襯板表面的相對滑動量最少,這不僅可以增加襯板的使用壽命,而且可以降低功率消耗。所以襯板的表面形狀對磨礦效率的影響很大。通常,細磨礦時,採用細棱邊或完全光滑的襯板;粗磨礦時,則採用帶棱的襯板。襯板具有很多不同的斷面形狀,波浪形襯板更換容易,但要求螺釘孔密封,不然會在工作時漏出礦漿,為了防止礦漿沿螺釘孔流出,在螺帽下面墊有橡皮圈和金屬墊圈;條形襯板使用楔形壓條固定,並用端蓋襯板壓緊,這種襯板製造簡單,由於螺釘孔數目少(條形襯板也可不用螺釘固定,完全用端蓋襯板壓緊),因而增強了筒體的強度和剛性。目前我國生產的磨礦機中的襯板很多採用這種結構的條形襯板。

球磨機的給礦部是由帶有中空軸頸的端蓋、聯合給礦器、扇形襯板和軸頸內套等部件組成。為了防止給入的礦石對中空軸頸內表面的磨損,在中空軸頸內鑲有一個內表面帶螺鏇的鑄造內套,螺鏇有助於給礦。聯合給礦器可同時給入原礦和分級機的返礦。

球磨機的排礦部是由帶有中空軸頸的端蓋、格子襯板、楔鐵、中心襯板和軸頸內套等部件所組成。在端蓋的內壁上鑄有放射形的筋條8根,相當於隔板。每兩條筋條之間有格子襯板,並用楔鐵擠壓住。楔鐵則用螺釘穿過壁上筋條固緊在端蓋上。在中心部分是利用中心襯板的止口拖住所有的格子襯板。在中空軸頸內鑲有內套,內套在排礦格子的一端製成喇叭形葉片,以引導由隔板掬起的礦漿順著葉片流出。

球磨機的中空軸頸支承在調心式滑動軸承上。球磨機的筒體是通過齒輪傳動裝置由電動機經聯軸節帶動迴轉的。齒輪傳動裝置由裝在筒體排礦端的齒圈和傳動齒輪所構成。傳動齒輪裝在傳動軸上,傳動軸支承在軸承座中的兩個雙列調心滾柱軸承上。為了防止灰塵落入齒輪傳動裝置中,用防塵罩將其全部密封。傳動齒輪用乾油潤滑,而傳動軸兩段的滾柱軸承則用稀油循環潤滑。

(2)臥式筒形球磨機

間歇式陶瓷球磨機

間歇式陶瓷球磨機 間歇式陶瓷球磨機

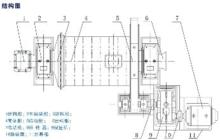

間歇式陶瓷球磨機臥式筒形球磨機為臥式筒形鏇轉裝置,邊緣傳動,三倉球磨機。用於開流粉磨系統,粉磨不同標號的水泥熟料、超細粉或水泥成品。物料由進料裝置經入料中空軸螺鏇均勻地進入磨機第一倉,即粗磨倉,該倉內(及二倉)有高效階梯型環溝襯板(材質為高錳鋼),內裝平均直徑較大的研磨體,筒體轉動產生離心力將研磨體帶到一定高度後落下,對物料產生重擊和研磨作用。物料在第一倉達到粗磨後,經單層隔倉裝置進入第二倉,該倉內研磨體(鋼球)直徑小於第一倉,物料在此繼續受到粉碎,然後經過弧型篩內選粉式雙層隔倉裝置的篩分,粗顆粒物料重新返回第二倉,細顆粒物料進入第三倉,即細磨倉。細磨倉內採用小波紋襯板(材質為多元素白口合金),內裝微型研磨體——小鋼鍛。物料在此倉受到研磨,為了消除距筒體較遠部位的微型鍛滯流區和三倉較易出現的研磨體反分級現象,在三倉內裝有3-5道活化裝置,進一步提高了鍛倉的粉磨效率。合格成品及微型鍛同時進入出料裝置,通過出料箅板實現料鍛分離,成品水泥由出料中空軸排出完成粉磨作業。

主要結構:該磨機包括電機、減速機、慢驅動、配電控制櫃、進料裝置、主軸承、迴轉部分、出料裝置、傳動部分、潤滑系統(主要包括高壓泵站和低壓稀油站)等主要部分組成。中空軸採用鑄鋼件,內襯可拆換,迴轉大齒輪採用直齒,鑄鋼材質,滾齒加工。筒體內鑲有高錳鋼襯板和多元素白口合金耐磨襯板,具有良好的耐衝擊性和耐磨性。本機運轉平穩,工作可靠。內部結構可根據使用情況進行調整。

特點

間歇式陶瓷球磨機主要用於物料的混合,研磨,產品的細度均勻,節省動力。既可乾磨,也可濕磨。該機可以根據生產需要採用不同的襯板類型,以滿足不同需要。研磨作業的細度,依靠研磨時間自行控制。電動機自減壓啟動,降低起動電流,其結構分為整體式獨立式。該設備具有投資少,較同類產品節能省電,結構新穎,操作簡便,使用安全,性能隱定可靠等特點。適用於普通和特殊材料的混合及研磨作業。用戶可依據物料比重,硬度,並根據產量等因素綜合考慮選擇合適的型號和襯板。

(1)球磨機適用於粉磨各種礦石及其它物料,被廣泛用於選礦,建材及化工等行業,可分為乾式和濕式兩種磨礦方式;

(2)按照粉磨方式的不同,可分為開流和圈流;

(3)按磨機筒體長徑比的大小,可分為:短磨、中長磨、長磨(也稱為管磨機,其內部一般分成2—4個倉,在水泥廠用得較多)三種;

(4)管磨機的特點是粉碎比大,即產品比較細,對物料的適應性強,成品粒度易於調整,而且便於大型化。因此在水泥工業中得到了廣泛的套用。

研磨效率分析

物料粉碎過程大致可以分成兩個階段,即破碎階段與研磨階段。對於破碎階段,其主要設備有顎式破碎機、 輥式破碎機等,該階段破碎物料所需的能量主要取決於物料的重量 (或體積 ) 及破碎前後的物料尺寸,即“體積理論”; 對於研磨階段,其主要設備有球磨機、 雷蒙磨等,現在陶瓷廠主要套用濕法間歇球磨機,該階段研磨物料所需能量與研磨過程中物料新生成的表面積成正比,即“表面積理論”。上述為物料在破碎及研磨階段的理論功耗,而在實際操作中,由於各種因素的影響,實際功耗要高得多。研磨效率則應是研磨階段理論功耗與實際功耗之比。

被研磨物料性質與加料方式

被研磨物料的性質,主要是指物料內聚力的大小,即物料強度、硬度等指標的高低。對於強度大,硬度高的石英、長石、硬質粘土原料,研磨時理論功耗較高,所需研磨時間較長。反之,軟質原料的理論功耗較低,所需研磨時間較短。若將二者混磨,則經過一段時間後, 所達到的顆粒度不同,硬質料較粗。當硬質料達到顆粒度要求時,軟質料將出現過粉碎現象,並且,軟質料在研磨過程中將包在硬質料表面而影響其研磨,研磨效率較低。比較好的作法是採用兩次加料方式,先研磨硬質料,研磨一定時間後再加入軟質料研磨,可以得到較高的研磨效率。由此可見,物料性質所影響的是理論功耗的高低,只要加料方式合理, 無論物料性質如何,均可獲得較高的研磨效率。

球磨機轉速

間歇式陶瓷球磨機

間歇式陶瓷球磨機 間歇式陶瓷球磨機

間歇式陶瓷球磨機球磨機簡體具有一個臨界轉速,此時顆粒料(物料和球石等顆粒)緊貼筒體內襯表面並跟隨簡體一同鏇轉,顆粒料(物料和球石等顆粒)通過上升曲線(圓弧軌跡)的最高點而不跌落下來,這是由於其自身重力與離心力平衡的緣故。據此可求得簡體的臨界轉速n(r/min)為:

間歇式陶瓷球磨機

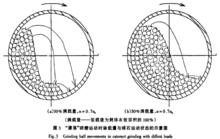

間歇式陶瓷球磨機式中:D—球磨機簡體(安裝內襯後)的淨空直徑,m。顯然為了求得筒體的適宜轉速,須研究和探討濕法球磨生產工藝過程中球石的運動狀態。由於球磨機筒體的鏇轉運動,迫使球石沿兩段曲線組成的封閉軌跡運動,首先是沿圓弧軌跡的上升運動,然後是沿近似拋物線軌跡的降落運動,球石在降落過程中,衝擊碰撞和研磨筒體底部的物料後又重新進入圓弧軌跡,如此周而復始的運動,直至獲得符合要求的粒度及粒度分布範圍寬的陶瓷漿料。如右圖所示,依球磨機簡體的轉速大小,球石有兩種最基本的研磨運動狀態,即“瀉落”研磨運動狀態和“瀑落”研磨運動狀態,而介於兩者之間的研磨運動狀態則稱之為混合研磨運動狀態,此時“瀉落”研磨運動和“瀑落”研磨運動同時產生作用。

間歇式陶瓷球磨機

間歇式陶瓷球磨機通常球磨機慢速鏇轉時(例如:筒體轉速n=

),球石在沿圓弧軌跡上升運動的過程中,球石也沿其自身的重心鏇轉,理論上,到達圓弧軌跡的最高點後球石應當沿近似拋物線軌跡降落。但由於此時球石的動能太小不足以沿近似拋物線軌跡降落,而是立即跌人處於上升運動的球石群中,所以說,處於“瀉落”研磨運動狀態的球石最終將滾落下來。顯然它們對物料的衝擊碰撞和研磨作用差,主要是通過球石的上升運動和滾落運動所產生的擠壓力和摩擦力實現對物料的破碎研磨作用。同時考慮到球磨機的裝載不足及球石具有過大的起拋角(球石進入拋物線軌跡時的初速度與水平方向的夾角)的“瀉落”研磨運動狀態,能大幅度地增強處於跌落運動的球石對球磨機簡體底部物料的衝擊碰撞和研磨等作用。且最佳“瀉落”研磨運動狀態是裝載量為球磨機筒體有效容積的50%,球石的起拋角為45°的狀態。若球磨機以較高的轉速鏇轉(例如:筒體轉速n>0.7n)時,球石通常處於“瀑落”研磨運動狀態,球石首先也是沿圓弧軌跡上升,通過較高的圓弧軌跡脫離點後自由進入近似拋物線軌跡降落運動中,並劇烈地衝擊碰撞和研磨筒體底部的物料。顯然“瀑落”研磨運動狀態的球石之所以能破碎研磨物料,主要是通過劇烈

的衝擊碰撞和研磨作用,很少是擠壓力和剪下力的作用,通常能獲得較高的破碎研磨效率。同時球磨機的裝載量又是球石處於“瀑落”研磨運動狀態的決定性因素。

由此可見,在濕法球磨工藝生產過程中,為了提高球石對物料的衝擊碰撞和研磨作用,促使物料攪拌混合均勻,縮短球磨時間,節約能源消耗,易於獲得符合陶瓷工藝要求的粒度及粒度分布範圍的顆粒料,球磨機筒體通常以60%的臨界轉速(n)鏇轉,在某些特殊情況下,球磨機簡體以80%的臨界轉速(n)鏇轉,可獲得較高的研磨效率。因此目前在陶瓷生產過程中,大多數濕法球磨機通常採用55%—70%的臨界轉速(n),雖然此時球磨機的破碎研磨效率不是很高,但瘠性物料與塑性物料攪拌混合均勻,有利於陶瓷坯體的成形及脫水乾燥等,便於獲得高質量的陶瓷製品。

料球水比例

根據研磨物料的種類不同,料球水比例亦不相同。其中球石的加入量很關鍵,球面太少,對物料粉碎作用不夠,球石過多,又會由於球石之間的相互干擾而降低研磨效率。理論證明,球磨機中研磨體的裝填係數φ = 0. 42是最適宜的,即球磨機有效容積以 V 表示,則球石體積應為 0. 42V。目前陶瓷廠存在加球量不足的問題,應

該提高球石的比例 ,可獲得較高的研磨效率。相關試驗證明了塑性坯料料球比應達到 1∶3。多加球石後 , 加料量可能比原來有所降低,但由於提高了球磨效率,從長遠來看,是經濟合理的。

研磨體的形狀

研磨體形狀的選擇,應從研磨體直徑大小及不同形狀研磨體的作用談起。一般地,大球拋落後衝擊力較大,有利於物料顆粒尺寸的改變,即由粗顆粒變為細顆粒。小球拋落後衝擊力較小,一般只起研磨作用,有利於物料顆粒形狀的改變。中球的作用介於二者之間。球形研磨體之間為點接觸,有利於衝擊。片狀研磨體之間的面接觸,有利於研磨。棒狀研磨體之間為線接觸,作用介於二者之間。所以研磨體的形狀應根據直徑不同分別選取,即大研磨體以球形為宜,小研磨體選用片狀,中等研磨體選用棒狀。

主要技術參數

| 型號 | 生產能力 (噸/次) | 筒體轉速(r/min) | 電機功率 (kw) | 機重 (t) |

| TCQ910×1120 | 0.2 | 36 | 5.5-11 | 2.6 |

| TCQ1200×1400 | 0.5 | 32 | 11-18.5 | 4.3 |

| TCQ1500×1800 | 1 | 28 | 15-22 | 6.5 |

| TCQ1800×2100 | 1.5 | 26 | 18.5-30 | 8.8 |

| TCQ2100×2100 | 2.5 | 22 | 22-37 | 13 |

| TCQ2200×2400 | 3 | 20 | 28-45 | 15 |

| TCQ2500×2900 | 5 | 16 | 37-55 | 19 |

| TCQ2800×3700 | 8 | 14.5 | 55-75 | 26 |

| TCQ3000×3700 | 10 | 14 | 75-90 | 32 |

安裝與維護

機器的維護保養是一項極其重要的經常性的工作,它應與極其的操作和檢修等密切配合,應有專職人員進行值班檢查。

安裝試車

安裝陶瓷球磨機時,首先應安裝主軸承。

(1)為了避免加劇中空軸頸的台肩與軸承襯的磨損,兩主軸承的底座板的標高差,在每米長度內不應超過0.25毫米;

(2)安裝陶瓷球磨機的筒體部,結合具體條件,可將預先裝配好的整個簡體部直接裝上,也可分幾部分安裝,並應檢查與調整軸頸和陶瓷球磨機的中心線,其同心誤差必須保證在每米長度內應低於0.25毫米;

(3)安裝傳動部零部件(小齒輪、鈾,聯軸節、減速器、電動機等)。 在安裝過程中,應按產品技術標準進行測量與調整。檢查齒圈的徑向擺差和小齒輪的嚙合性能,減速器和小齒輪的同心度,以及電動機和減速器的同心度;

(4)設備應安裝在水平的混凝土基礎上,用地腳螺栓固定,安裝時應注意主機體與水平的垂直。當全部安裝都合乎要求後,才可以進行基礎螺栓和主軸承底板的最後澆灌;

(5)安裝後檢查各部位螺栓有無鬆動及主機倉門是否緊固,如有請進行緊固;

(6)按設備的動力配置電源線和控制開關;

(7)檢查完畢,進行空負荷試車,試車正常即可進行生產。

機器的維護

(1)軸承擔負機器的全部負荷,所以良好的潤滑對軸承壽命有很大的關係,它直接影響到機器的使用壽命和運轉率,因而要求注入的潤滑油必須清潔,密封必須良好,本機器的主要注油處:轉動軸承、軋輥軸承、所有齒輪、活動軸承、滑動平面;

(2)新安裝的輪箍容易發生鬆動必須經常進行檢查;

(3)注意機器各部位的工作是否正常;

(4)注意檢查易磨損件的磨損程度,隨時注意更換被磨損的零件;

(5)放活動裝置的底架平面,應出去灰塵等物以免機器遇到不能破碎的物料時活動軸承不能在底架上移動,以致發生嚴重事故;

(6)軸承油溫升高,應立即停車檢查原因加以消除;

(7)轉動齒輪在運轉時若有衝擊聲應立即停車檢查,並消除。