定義

鋁基板是一種具有良好散熱功能的金屬基復銅板,一般單面板由三層結構所組成,分別是電路層(銅箔)、絕緣層和金屬基層。用於高端使用的也有設計為雙面板,結構為電路層、絕緣層、鋁基、絕緣層、電路層。極少數套用為多層板,可以由普通的多層板與絕緣層、鋁基貼合而成。

鋁基板

鋁基板LED鋁基板就是PCB,也是印刷線路板的意思,只是線路板的材料是鋁合金,以前我們一般的線路板的材料是玻纖,但因為LED發熱較大,所以LED燈具用的線路板一般是鋁基板,能夠導熱快,其他設備或電器類用的線路板還是玻纖板!

工作原理

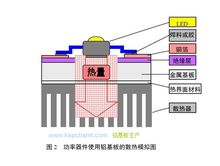

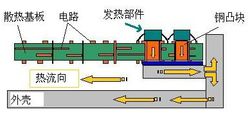

功率器件表面貼裝在電路層,器件運行時所產生的熱量通過絕緣層快速傳導到金屬基層,然後由金屬基層將熱量傳遞出去,從而實現對器件的散熱(請見圖2)

鋁基板生產

鋁基板生產與傳統的FR-4 比,鋁基板能夠將熱阻降至最低,使鋁基板具有極好的熱傳導性能;與厚膜陶瓷電路相比,它的機械性能又極為優良。

此外,鋁基板還有如下獨特的優勢:

Ø 符合RoHs 要求;

Ø 更適應於 SMT 工藝;

Ø 在電路設計方案中對熱擴散進行極為有效的處理,從而降低模組運行溫度,延長使用壽命,提高功率密度和可靠性;

Ø 減少散熱器和其它硬體(包括熱界面材料)的裝配,縮小產品體積,降低硬體及裝配成本;Ø 將功率電路和控制電路最最佳化組合;

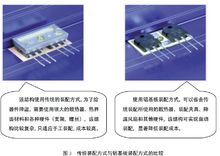

圖3

圖3Ø 取代易碎的陶瓷基板,獲得更好的機械耐久力。

構成

線路層

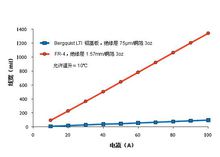

鋁基板與 FR-4 的銅箔電流承載能力的比較

鋁基板與 FR-4 的銅箔電流承載能力的比較線路層(一般採用電解銅箔)經過蝕刻形成印製電路,用於實現器件的裝配和連線。與傳統的FR-4 相比,採用相同的厚度,相同的線寬,鋁基板能夠承載更高的電流

。

絕緣層

絕緣層是鋁基板最核心的技術,主要起到粘接,絕緣和導熱的功能。鋁基板絕緣層是功率模組結構中最大的導熱屏障。絕緣層熱傳導性能越好,越有利於器件運行時所產生熱量的擴散,也就越有利於降低器件的運行溫度,從而達到提高模組的功率負荷,減小體積,延長壽命,提高功率輸出等目的。

圖5 是一個典型的電機控制器模組,其中右側圖示採用傳統工藝(FR-4),使用了大量的散熱器、熱界面材料和其它配件,模組體積龐大,結構複雜,裝配成本較高;而左側因為採用了高導熱性能的鋁基板,得到了一個高度自動化的表貼產品,整個產品的部件從130 個減少到18 個,功率負荷增加了30%,模組體積大大縮小。此類高功率密度的模組,只有高導熱性能的鋁基板方可勝任。

金屬基層

絕緣金屬基板採用何種金屬,需要取決於金屬基板的熱膨脹係數,熱傳導能力,強度,硬度,重量,表面狀態和成本等條件的綜合考慮。

一般情況下,從成本和技術性能等條件來考慮,鋁板是比較理想的選擇。可供選擇的鋁板有6061,5052,1060 等。如果有更高的熱傳導性能、機械性能、電性能和其它特殊性能的要求,銅板、不鏽鋼板、鐵板和矽鋼板等亦可採用。

鋁基板板材

鋁基板板材特點

鋁基板(金屬基散熱板(包含鋁基板,銅基板,鐵基板))是低合金化的 Al-Mg-Si 系高塑性合金板(結構見下圖),它具有良好的導熱性、電氣絕緣性能和機械加工性能,鋁基板與傳統的FR-4 相比,採用相同的厚度,相同的線寬,鋁基板能夠承載更高的電流,鋁基板耐壓可達4500V,導熱係數大於2.0,在行業中以鋁基板為主。

路燈鋁基板

路燈鋁基板●採用表面貼裝技術(SMT);

●在電路設計方案中對熱擴散進行極為有效的處理;

●降低產品運行溫度,提高產品功率密度和可靠性,延長產品使用壽命;

●縮小產品體積,降低硬體及裝配成本;

●取代易碎的陶瓷基板,獲得更好的機械耐久力。結構

鋁基復銅板是一種金屬線路板材料、由銅箔、導熱絕緣層及金屬基板組成,它的結構分三層:

Cireuitl.Layer線路層:相當於普通PCB的復銅板,線路銅箔厚度loz至10oz。

DielcctricLayer絕緣層:絕緣層是一層低熱阻導熱絕緣材料。厚度為:0.003”至0.006”英寸是鋁基復銅板的核心技術所在,已獲得UL認證。BaseLayer基層:是金屬基板,一般是鋁或可所選擇銅。鋁基復銅板和傳統的環氧玻璃布層壓板等。

PCB材料相比有著其它材料不可比擬的優點。適合功率組件表面貼裝SMT公藝。

無需散熱器,體積大大縮小、散熱效果極好,良好的絕緣性能和機械性能。

日光燈用鋁基板

日光燈用鋁基板LED晶粒基板主要是作為LED 晶粒與系統電路板之間熱能導出的媒介,藉由打線、共晶或復晶的製程與LED 晶粒結合。而基於散熱考量,市面上LED晶粒基板主要以陶瓷基板為主,以線路備制方法不同約略可區分為:厚膜陶瓷基板、低溫共燒多層陶瓷、以及薄膜陶 瓷基板三種,在傳統高功率LED元件,多以厚膜或低溫共燒陶瓷基板作為晶粒散熱基板,再以打金線方式將LED晶粒與陶瓷基板結合。如前言所述,此金線連結 限制了熱量沿電極接點散失之效能。因此,國內外大廠無不朝向解決此問題而努力。其解決方式有二,其一為尋找高散熱係數之基板材料,以取代氧化鋁, 包含了矽基板、碳化矽基板、陽極化鋁基板或氮化鋁基板,其中矽及碳化矽基板之材料半導體特性,使其現階段遇到較嚴苛的考驗,而陽極化鋁基板則因其陽極化氧 化層強度不足而容易因碎裂導致導通,使其在實際套用上受限,因而,現階段較成熟且普通接受度較高的即為以氮化鋁作為散熱基板;然而,目前受限於氮化鋁基板 不適用傳統厚膜製程(材料在銀膠印刷後須經850℃大氣熱處理

,使其出現材料信賴性問題),因此,氮化鋁基板線路需以薄膜製程備制。以薄膜製程備制之氮化 鋁基板大幅加速了熱量從LED晶粒經由基板材料至系統電路板的效能,因此大幅降低熱量由LED晶粒經由金屬線至系統電路板的負擔,進而達到高熱散的效果。

用途

鋁基板用途:功率混合IC(HIC)

。

音頻設備

輸入、輸出放大器、平衡放大器、音頻放大器、前置放大器、功率放大器等。

電源設備

開關調節器`DC/AC轉換器`SW調整器等。

通訊電子設備

高頻增幅器`濾波電器`發報電路。

辦公自動化設備

電動機驅動器等。

汽車

電子調節器`點火器`電源控制器等。

計算機

CPU板`軟碟驅動器`電源裝置等。

功率模組

換流器`固體繼電器`整流電橋等。

燈具燈飾

隨著節能燈的提倡推廣,各種節能絢麗的LED燈大受市場歡迎,而套用於LED燈的鋁基板也開始大規模套用。

工藝流程

一、 開料

鋁基板製作工藝流程

鋁基板製作工藝流程1、 開料的流程

領料——剪下

2、 開料的目的

將大尺寸的來料剪下成生產所需要的尺寸

3、 開料注意事項

① 開料首件核對首件尺寸

② 注意鋁面刮花和銅面刮花

③ 注意板邊分層和披鋒

二、 鑽孔

1、 鑽孔的流程

打銷釘——鑽孔——檢板

2、 鑽孔的目的

對板材進行定位鑽孔對後續製作流程和客戶組裝提供輔助

3、 鑽孔的注意事項

① 核對鑽孔的數量、孔的大小

② 避免板料的刮花

③ 檢查鋁面的披鋒,孔位偏差

④ 及時檢查和更換鑽咀

⑤ 鑽孔分兩階段,一鑽:開料後鑽孔為外圍工具孔

二鑽:阻焊後單元內工具孔

三、 乾/濕膜成像

1、 乾/濕膜成像流程

磨板——貼膜——曝光——顯影

2、 乾/濕膜成像目的

在板料上呈現出製作線路所需要的部分

3、 乾/濕膜成像注意事項

① 檢查顯影后線路是否有開路

② 顯影對位是否有偏差,防止乾膜碎的產生

③ 注意板面擦花造成的線路不良

④曝光時不能有空氣殘留防止曝光不良

⑤ 曝光後要靜止15分鐘以上再做顯影

四、酸性/鹼性蝕刻

1、 酸性/鹼性蝕刻流程

蝕刻——退膜——烘乾——檢板

2、 酸性/鹼性蝕刻目的

將乾/濕膜成像後保留需要的線路部分,除去線路以外多餘的部分,酸性蝕刻時應注意蝕刻藥水對鋁基材的腐蝕;

3、酸性/鹼性蝕刻注意事項

① 注意蝕刻不淨,蝕刻過度

② 注意線寬和線細

③ 銅面不允許有氧化,刮花現象

④ 退乾膜要退乾淨

五、絲印阻焊、字元

1、 絲印阻焊、字元流程

絲印——預烤——曝光——顯影——字元

2、 絲印阻焊、字元的目的

① 防焊:保護不需要做焊錫的線路,阻止錫進入造成短路

② 字元:起到標示作用

3、 絲印阻焊、字元的注意事項

① 要檢查板面是否存在垃圾或異物

COB鋁基板

COB鋁基板② 檢查網板的清潔度

③ 絲印後要預烤30分鐘以上,以避免線路見產生氣泡

④ 注意絲印的厚度和均勻度

⑤ 預烤後板要完全冷卻,避免沾菲林或破壞油墨表面光澤度

⑥ 顯影時油墨面向下放置

六、V-CUT,鑼板

1、 V-CUT,鑼板的流程

V-CUT——鑼板——撕保護膜——除披鋒

2、 V-CUT,鑼板的目的

① V-CUT:將單PCS線路與整PNL的板材切割留有少部分相連方便包裝與取出使用

② 鑼板:將線路板中多餘的部分除去

3、 V-CUT,鑼板的注意事項

① V-CUT過程中要注意V的尺寸,邊緣的殘缺、毛刺

② 鑼板時注意造成毛刺,鑼刀偏斜,及時的檢查和更換鑼刀

③ 最後在除披鋒時要避免板面劃傷

七、測試,OSP

1、 測試,OSP流程

線路測試——耐電壓測試——OSP

2、 測試,OSP的目的

① 線路測試:檢測已完成的線路是否正常工作

② 耐電壓測試:檢測已完成線路是否能承受指定的電壓環境

③ OSP:讓線路能更好的進行錫焊

3、 測試,OSP的注意事項

① 在測試後如何區分後如何存放合格與不合格品

② 做完OSP後的擺放

③ 避免線路的損傷

八、FQC,FQA,包裝,出貨

1、流程

FQC——FQA——包裝——出貨

2、目的

① FQC對產品進行全檢確認

② FQA抽檢核實

③ 按要求包裝出貨給客戶

3、注意

① FQC在目檢過程中注意對外觀的確認,作出合理區分

② FQA真對FQC的檢驗標準進行抽檢核實

③ 要確認包裝數量,避免混板,錯板和包裝破損

生產能力

最大加工面積

板厚

最小線寬

最小間距 0.10mm

最小孔徑 0.15mm

孔壁銅厚 >0.025mm

金屬化孔徑公差±0.05mm

非金屬化孔徑公差e ±0.05mm

孔位公差 ±0.076mm

外形尺寸公差 ±0.1mm

開槽30°/45°/60°

最小BGA焊盤14mil

PCB交流阻抗控制 ≤50Ω ±5Ω

>50Ω ±10%

阻焊層最小橋寬

阻焊膜最小厚寬

絕緣電阻

抗剝強度

阻焊劑硬度

熱衡擊測試

通斷測試電壓

介質常數

體積電阻

測試項目

實驗條件

典型值

厚度

性能參數

剝離強度

耐焊錫性

不分層,不起泡

絕緣擊穿電壓

熱阻

熟阻抗

導熱係數

表面電阻

體積電阻

介電常數

介電損耗

耐燃性

※以上厚度僅為膠層厚度,不包括銅箔與銅板。

結構

絕緣層厚:75 um±% 導體厚:35um±10%

金屬板厚:1.0mm±0.1mm

儲存條件

鋁基板一般儲存在陰暗、乾燥的環境裡,大多數鋁基板極易容易發潮、發黃和發黑,一般打開真空包裝後48小時內要使用。

鋁基板工作原理

鋁基板工作原理型號

鋁基板常用的金屬鋁基的板材主要有1000系、5000系和6000系,這三系鋁材的基本特性如下:①1000系列 代表 1050、 1060 、1070 ,1000系列鋁板又稱為純鋁板,在所有系列中1000系列屬於含鋁量最多的,純度可以達到99.00%以上。由於不含有其他技術元素,所以生產過程比較單一,價格相對比較便宜,是目前常規工業中最常用的一個系列。市場上流通的大部分為1050和1060系列。1000系列鋁板是根據最後兩位數字來確定這個系列的最低含鋁量,比如1050系列最後兩位數字為50,根據國際牌號命名原則,其含鋁量必須達到99.5%以上方為合格產品。在我國的鋁合金技術標準(GB/T3880-2006)中也明確規定1050含鋁量達到99.5%。同樣的道理1060系列鋁板的含鋁量必須達到99.6%以上。②5000系列 代表5052、5005、5083、5A05系列。5000系列鋁板屬於較常用的合金鋁板系列,主要元素為鎂,含鎂量在3-5%之間,其又稱為鋁鎂合金。主要特點為密度低、抗拉強度高、延伸率高等。在相同面積下鋁鎂合金的重量低於其他系列,故常用在航空方面,比如飛機油箱。另外在常規工業中套用也較為廣泛。其加工工藝為連鑄連軋,屬於熱軋鋁板系列,故能做氧化深加工。在我國5000系列鋁板屬於較為成熟的鋁板系列之一。③6000系列 代表6061 主要含有鎂和矽兩種元素,故集中了4000系列和5000系列的優點6061是一種冷處理鋁鍛造產品,適用於對抗腐蝕性、氧化性要求高的套用。可使用性好,接口特點優良,容易塗層,加工性好。6061的一般特點:優良的接口特徵、容易塗層、強度高、可使用性好,抗腐蝕性強。6061鋁的典型用途:飛機零件、照相機零件、耦合器、船舶配件和五金、電子配件和接頭等方面。從材料本身的質地、硬度、延伸率、化學性能和價格等方面考慮,鋁基板一般常用5000系鋁材中的5052合金鋁板。

分類

高端鋁基板圖冊

高端鋁基板圖冊鋁基板按照工藝可分為:噴錫鋁基板,抗氧化鋁基板,鍍銀鋁基板,沉金鋁基板等;按照用途可分為:路燈鋁基板,日光燈鋁基板,LB鋁基板,COB鋁基板,封裝鋁基板,球泡燈鋁基板,電源鋁基板,汽車鋁基板等等。

品牌

鋁基板

鋁基板鋁基板市場上品牌有:貝格斯品牌,套用於LED照明行業和電子散熱行業,使用廣泛,是未來散熱行業的趨勢和導航。