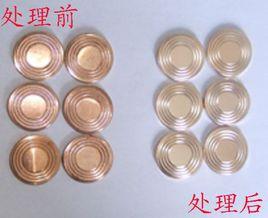

性能特點

1、工作液不含硝酸、鉻酸,拋光時不產生氮氧化物,不污染環境,三廢處理簡單。

2、對基體腐蝕作用相對較弱,清洗時間適中,不僅適合手工生產線也適合自動化電鍍生產線。

3、工作液穩定,操作工藝簡單。

使用方法

操作條件

雙氧水(30%) 300-400ml/L(體積)

環保洗銅水 50 ml/L(體積)

自來水 餘量

溫度 35–55℃(最佳: 40–45℃)

pH值 1.00–1.80(最佳:1.10–1.60)

拋光時間 1–8分鐘(視清洗前基體光潔度及對清洗後光亮度的要求)

環保洗銅水的配製

往清洗槽中加入所需要的自來水,然後加入雙氧水組份攪勻,再加入洗銅水攪勻。測定洗銅水的pH值,若pH值低於1.0,用10%NaOH水溶液將pH值調整到1.10–1.20。若pH值高,則添加本品的原液來調節。

操作指導及槽液維護

(1)、pH值的控制

在洗銅過程中,洗銅水的pH值會不斷上升,當pH值高於1.60時,用洗銅水將pH值調整至1.10–1.20範圍內。清洗後銅或銅合金的表面光亮度不僅與清洗時間有關也與洗銅液的pH值有關;當洗銅水的pH值高於1.60,尤其高於1.80時,清洗後的光亮度明顯降低。反之,若洗銅水的pH值過低(<1.0),清洗時銅與銅合金表面處於活化狀態,在此狀態下,銅與銅合金清洗後的光亮度不足。

(2)、雙氧水的補加

在清洗過程中雙氧水的濃度在不斷的降低,為此在操作過程中應間歇適量補充雙氧水以保證其濃度在30–40%的範圍內,雙氧水的濃度過低不僅影響工件的拋光速度也影響工件的拋光質量。當其濃度低於規定濃度時往往造成銅及其合金表面不能形成棕色氧化膜。在此情況下,銅與銅合金表面清洗後的光亮度不足。

(3)、洗銅水的添加量

設定銅與銅合金工件的平均清洗時間為5分鐘,每升環保洗銅水原液的使用面積為10-15平方米。

(4)、洗銅水的更換與使用壽命

隨著洗銅的進行,洗銅水中的銅離子濃度不斷提高,當其濃度接近或達到硫酸銅溶解度時,工件表面不再具有金屬光澤的棕色氧化膜,洗銅水失去正常拋光作用。但對氧化皮的清除作用依然存在,此時可以全部報廢並更換新的洗銅水。設定工件的平均清洗時間為5分鐘,該洗銅水的使用壽命為1.0–1.5平方米/升。

設備要求

(1)、清洗槽材料

使用聚氯乙烯、聚乙烯等非金屬材料製作。

(2)、加熱器

使用石英加熱管或聚四氟乙烯加熱管。

(3)、掛具或吊籃

使用塑膠,不要使用金屬件。