淬火要求

我國鋼簾線的產量和結構品種逐年增加,鋼簾線生產企業也一直致力於生產工藝的最佳化,通過設備改善和工藝調整,不斷降低生產各工序的斷絲率,提高生產效率和綜合成材率。在生產實踐中淬火方式的改變,給鋼簾線生產的穩定和效率帶來了較大的提升。

淬火是中高碳鋼絲生產中的關鍵工序,尤其是最終熱處理淬火工藝,鋼絲通過淬火得到索氏體組織,這樣的組織具有較高的拉伸極限,鋼絲拉拔後可獲得良好的綜合性能,給成品鋼簾線提供了所需的力學指標,同時減少了鋼簾線在生產過程中斷絲現象。簾線鋼絲的淬火方式主要有鉛浴淬火、砂床淬火、水浴淬火。

工作原理

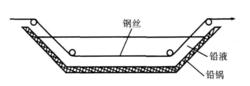

簾線鋼絲的鉛浴淬火如下圖所示。其原理是根據鋼的等溫轉變曲線,讓過冷奧氏體在 600 ℃左 右的鉛液中進行等溫轉變,產生適合深度拉拔的細珠光體組織(索氏體)。而鉛液所具有的高熱容、 耐熱衝擊的特性易於實現鋼絲的等溫轉變。

鋼絲鉛淬火示意圖

鋼絲鉛淬火示意圖基本性質

1、鉛浴淬火的工藝控制

鉛浴淬火過程中主要控制的工藝參數是鉛溫和鋼絲在鉛液時間。鉛溫設計要考慮不同的爐型和冷卻條件(是否採用鉛液循環泵)。鉛溫設定取決於線溫、鋼絲直徑和鋼絲的C含量,也就是說實際生產中鉛溫應該在合理的範圍內取值。

2、鉛浴淬火的缺點

鉛浴淬火雖已在許多企業得到廣泛套用,但存在著許多缺陷,主要表現為鉛污染環境,危害人體健康;穿線很不方便,勞動強度大;鉛液易結渣,維護複雜,稍有不慎會因掛鉛而影響後續加工。

3、鉛浴淬火劑

鉛浴淬火劑是早期採用的金屬淬火介質。浴溫越低,冷速越大。由於鉛浴會揮發出有毒氣體,對人體毒性較大,故正逐漸被鹼浴或硝鹽所代替。這類金屬浴淬火劑還有錫鉛合金浴等,主要適用於形狀複雜工件的微變形淬火冷卻。

淬火方式對比

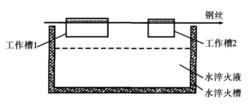

水浴淬火如下圖所示,鋼絲進入水浴淬火液後,高溫作用使水在鋼絲表面立即形成大量的氣泡,氣泡環繞覆蓋著鋼絲,使鋼絲在密封環繞的氣泡內被冷卻。在水中添加一種高分子化合物,使溶液的表面張力加大,氣泡就不容易破裂。如果氣泡破裂,高溫鋼絲就和水直接接觸轉變為硬脆的馬氏體,這種組織會在後續生產中斷絲。

水浴淬火

水浴淬火1、淬火後鋼絲組織比較

經水浴淬火的鋼絲組織以索氏體為主,有少量的鐵素體,如下圖所示;經鉛浴淬火的鋼絲組織以索氏體為主,鐵素體比水浴淬火的少些。

淬火後鋼絲組織

淬火後鋼絲組織2、節能降耗效果

根據生產統計,每熱處理1噸鋼絲,水浴淬火比鉛浴淬火減少鉛耗0.9 kg,節約電能約100kW·h。一 條熱處理生產線產能1 萬噸,節約電能106 kW·h。

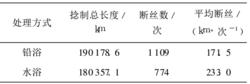

3、捻制斷絲對比

鋼簾線生產過程中,質量不好的鋼絲在捻股機上頻繁斷絲,難以穩定生產,生產中常用平均斷絲長度來評價斷絲頻繁的程度。以成品1 ×2 ×0.30HT結構鋼簾線為例,用2種淬火工藝生產的鋼絲斷絲月統計結果見下圖:

鋼絲斷絲月統計

鋼絲斷絲月統計鋼絲經鉛浴淬火後生產 1 ×2 × 0.30HT結構鋼簾線時平均斷絲為171.5 km/次,同規格鋼絲經水浴淬火後生產同種結構簾線時平均斷絲為2 33.0 km/次,斷絲率降低了26.4%,水浴淬火鋼絲能夠改善捻制生產狀況。