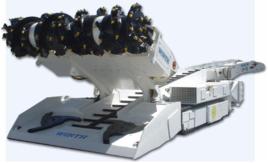

連採機組成

多電機驅動,模組式布置

多電動機分別驅動截割、裝運、行走、冷卻噴霧除塵及液壓系統等,電動機多達6~8台。

總體布置上將各機構的電動機、減速器及其控制裝置全部安設在機架外側,便於維護檢修。

工作機構及其驅動系統分開,構成簡單獨立的模組式組合件,便於拆運、安裝、維護及故障處理。

橫軸式滾筒,強力截割機構

橫軸式滾筒截割機構,滾筒寬度大,截割煤體面積寬,落煤能力強,生產能力大。

截割滾筒上裝有按螺鏇線布置的齒座和鎬形截齒,左右截割滾筒分別由2台交流電動機經減速器減速後同步驅動。

電動機、減速器和截割滾筒安裝在截割臂上,截割臂鉸接在機架上並由2個升降液壓缸驅動實現上、下擺動,滾筒截割落煤。

水平布置截割滾筒寬度大(3m左右),分成左、右外側及中間三段。

左、右外側滾筒由里向外,愈靠近端盤截齒密度愈大。截齒排列方式一般按相反的螺鏇線方向布置,目的使截落的煤炭向滾筒的中間段推移,以便直接落入滾筒下方的裝載機構。

中間段型式:截鏈式和普通滾筒式。

截鏈式利用截割機構的減速器在左、右外側滾筒之間所占用的距離,布置相應寬度的截鏈,保證截割機構在軸線方向的整個三段部分截割的連續性。

截割機構減速器的輸出軸同時帶動左、右外側滾筒和截鏈機構迴轉。截鏈式機構可以有效地截落左、右外側滾筒之間的煤體,但截割阻力較大,截割效率較低,維修量較大。截鏈式的滾筒適合截割較堅硬煤體。

側式裝載,刮板運輸機構

裝運機構由側式裝載機構、裝煤鏟板、刮板輸送機及其驅動裝置組成。

側式裝載機構在裝煤鏟板上收集從滾筒截落的煤炭,再經刮板輸送機機內轉載至連續採煤機機後卸載。

側式裝載機構採用側向取料連續裝載方式,有扒爪和圓盤耙桿兩種。

扒爪或圓盤耙桿布置在裝煤鏟板兩側,形成左、右裝載機構,取料裝載面寬,機構高度小,清底乾淨,動作連續,生產率高,適於配合橫置滾筒寬面截落煤炭的工作。

運輸機構為單鏈刮板輸送機,機頭部分與裝煤鏟板鉸接,機尾部分在升降液壓缸和擺動液壓缸作用下,可實現上下升降和左右擺動,以調整機後卸載時的高度和左右位置。

裝運機構驅動系統:①1台交流電動機經減速器後同時驅動裝載和運輸機構; ②2台交流電動機經各自減速器後分別驅動左、右兩側裝載機構,然後經同步軸驅動運輸機構。

履帶行走機構

履帶行走機構具有接地面積大、接地壓力小、轉彎半徑小等特點,適宜煤礦巷道起伏不平的環境。

液壓供水系統

液壓系統普遍為泵-缸開式系統。

液壓泵多為雙聯齒輪泵,由1台交流電動機驅動。液壓缸有單作用、雙作用和雙伸縮幾種型式,是實現截割臂、裝煤鏟板、刮板輸送機穩定靴的升降或水平擺動以及行走履帶制動閘動作的執行機構。控制方式有手動和電磁閥兩種。

供水系統的水源來自礦井的靜壓水或專用供水。供水系統主要用於冷卻液壓油、冷卻電動機外殼、冷卻可控矽整流器、內外噴霧、濕式除塵和滅火,對水質、流量和壓力有較高要求。

電氣系統

電動機,主電路過載、漏電和短路保護 。

連採機

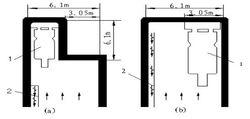

連採機截割方式

(a)切槽工序 (b)采垛工序

(a)切槽工序 (b)采垛工序連續採煤機掘進過程分為“切槽”和“采垛”兩個工序,司機在雷射指向儀的導向下,確定連續採煤機的進刀位置,先在巷道的一側掘進,按照巷道尺寸截割深度達循環進度後退機,這一工序稱“切槽”工序。然後連採機退出,調整到巷道的另一側,再切割剩餘的煤壁,使巷道掘至所要求的寬度和循環進度,這一工序稱為“采垛”工序。連續採煤機就是通過“切槽”和“采垛”工序來完成巷道的掘進。無論是切槽還是采垛工序,連續採煤機截割時,首先連採機司機將截割頭調整到巷道頂板,將截割頭切入煤體,切入深度不大於截割頭的直徑,然後逐漸調整截割頭高度,截割頭由上而下切割煤體,當截割頭切到煤層底部時,連採機稍向後移,割平底板,並裝完余煤,然後連採機再進行下一個切割循環。連採機依此反覆循環,完成切槽和采垛工序,直到一次掘進進尺達到規定的循環進度後轉移到鄰近巷道作業 。

主要用途及適用範圍

連續採煤機是一種綜合掘進、採煤設備,集切割、行走、裝運、噴霧滅塵多重功能於一體。

該機主要用於採煤準備巷道的快速掘進以及房柱式採煤、回收邊角煤,適用於掘進破碎煤岩硬度f=4~8,斷面9~28平方米的煤、半煤岩巷道的巷道施工 。