簡述

車載式混凝土輸送泵,簡稱車載泵,是指將用於泵送混凝土的泵送機構安裝在汽車底盤上的混凝土泵送設備,

因此具有行駛功能和泵送混凝土功能。主要用於完成以下工作:①建築物和廠房的混凝土澆注施工;②道路、立交橋和橋樑的混凝土澆注施工;③機場、軌道交通和隧道的混凝土澆築施工。

車載泵與0拖式泵、泵車並稱為混凝土輸送泵的3大代表車型。

從工作機動性來講,拖式泵最差,每次工作時都需要提前將輸送砼管排布好,且變動困難,布料範圍也較小,轉場時另需拖車牽引;泵車相當於在車載泵的基礎上加裝臂架,工作靈活性有了進一步改觀,但布料高度相對有限,如今已達到100m;而車載泵的最大泵送高度可達250m。

從泵送作業動力來看,拖式泵需要依靠自身裝備的發動機;而車載泵、泵車均可以採用底盤發動機,也可以附帶、採用副發動機。

德國是最早生產車載泵的國家之一,擁有許多技術水平和生產水平較高的製造企業,其產品在世界也享有較高聲譽。國外主要生產企業有普茨邁斯特公司(PUTZMEISTER)、施維英(SCHWING)等,其主要產品有VS50(PTO)、VS70PTO);日本、韓國也有企業生產車載泵。

國內早在20世紀70年代就已出現了車載泵。國內生產車載泵的企業主要有:三一重工、上海鴻得利、中聯重科、徐工集團等。

分類

按其行駛動力與泵送動力之間的關係,車載泵可分為動力共用型和動力不共用型2類。其中:

(1)動力共用型只用1台發動機,通過分動器或取力器進行動力切換,根據需要將動力傳給底盤行駛系統或泵送系統。

(2)動力不共用型用2台發動機,其中1台為底盤發動機,只用於車輛行駛;另l台為附加發動機,專作泵送動力。動力不共用型車載泵,根據發動機不同又可分送動力。動力不共用型車載泵,根據發動機不同又可分為柴油機泵和電動泵2種。

2種車載泵的優缺點:動力共用型結構緊湊,外形美觀,維修空間較大,便於維護;但運行(油耗)成本稍高於動力不共用型。動力不共用型的底盤發動機使用壽命長,在泵送作業中如泵送發動機發生故障,整車可迅速轉移。

結構組成

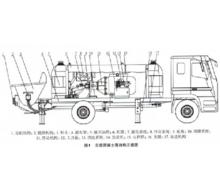

車載泵不管是動力共用型還是動力不共用型,一般由底盤、副車架、機罩、動力系統、泵送系統(機構)、攪拌

圖1

圖1機構、冷卻系統、電氣系統、液壓系統、支撐系統、水清洗系統、潤滑系統等組成,其基本構造如圖1所示。其中,泵送系統機構由泵體和輸送管組成,輸送管可捲曲或曲折。

關於泵送系統的工作原理,車載泵與拖式泵基本相同,即:由發動機帶動液壓泵產生壓力油,驅動2個主油缸帶動2個混凝土輸送缸內的活塞產生往復活動。再通過s閥與主油缸之間的有序動作,使得混凝土不斷從料斗被吸入輸送缸並通過輸送管道送到施工現場。

主要特點

車載泵集拖式泵與混凝土泵車的優越性於一體,比拖式泵靈活、機動性強,無須運輸、裝卸,安裝固定,設備

適合於小批量、多工地、施工工地狹窄和打完即走等工況。此外,車載泵還具有以下特點:

(1)主要採用東風等貨車底盤,通用性強,維修方便,壽命長;

(2)4條液壓支腿獨立控制,有效保證整車工作時的穩定性;

(3)泵送系統大部分零部件可與拖式泵或混凝土泵車互換;

(4)可根據用戶要求配備電動機或柴油機。

設計要求

車載泵設計,除了遵守GB 7258-2012等汽車通用標準外,還要遵守有關專項標準QC/T 718-2013《混凝土泵車》(適用於臂架式混凝土泵車,車載式混凝土泵車參照執行)。結合有關標準,提出以下基本要求:

(1)混凝土泵工作條件:環境溫度0~40%,但24h內平均≤35℃;非工作期間≥-40℃、海拔高度≤1000m,超過1000m時應作為特殊情況處理。

(2)泵送混凝土坍落度:80~230mm。泵送混凝土坍落度150~200mm時,混凝土泵吸入效率應≥85%。

(3)泵送單元性能要求:①2個活塞應能同步反向運動,分配閥應與活塞協調動作。②混凝土缸活塞應能方便且安全地更換。③分配閥應能靈活、迅速、準確地換向,工作換向時間≤0.3s。④換向控制裝置應保證換向靈活準確。⑤分配閥換向機構及攪拌軸軸承應可靠地密封和潤滑。⑥攪拌裝置卡料時,應能方便地排除。攪拌軸滿載與空載轉速之比≥80%。⑦泵送單元需充水的洗滌室內應儲存足夠的水,以保證每一行程均能清洗和冷卻缸體洗滌室底部府密封可靠,並設有排水裝置。⑧料斗卸料口密封應可靠,工作時不應漏漿,運輸和工作時密封件不脫落。

發展趨勢

車載泵作為混凝土泵送設備中的一員,隨著城市交通管理的加強和混凝土泵送設備出租業務的發達,加上其良好的機動性,已進入高速發展時期。而隨著科學技術的進步、新材料新工藝的套用及工程施工的需要,車載泵在朝著高壓力、大排量、可靠性高、高效節能、智慧型化、機電液集成控制等方向發展。

(1)排量更大,隨著大型工程建設的需要和施工進度的加快,車載泵泵送排量逐步向增大的方向發展。早期車載泵多採用90m³/h排量,已達到120m³/h。

(2)壓力更高。近些年來國內高層建築不斷創出新高,這對車載泵來說就是要求出口壓力更高。早期設計的車載泵出口壓力≤10MPa,為完成高層建築的泵送,只能採取多台拖式混凝土泵接力。隨著技術進步,為滿足不斷湧現的高層建築的需求,拖泵及車載泵的設計出口壓力都在不斷提高,車載泵的最高出口壓力由18MPa逐步增加到20、22、28 MPa。因此,更高的出口壓力仍是車載泵和拖泵的一個重要發展趨勢。

(3)液控系統更加高效、可靠。液壓系統採用大通徑、大流量滑閥式結構換向閥,換向時將主油泵多餘流量引入擺閥系統,可大幅降低換向壓力損失和液壓系統的衝擊,提高擺閥回響速度和泵送連續性,使效率更高。

採用手自一體潤滑脂泵,啟泵前手動潤滑,泵送時自動潤滑,可改善潤滑環境,提高運動件壽命。

採用雙介質隔離密封結構主油缸,可主動防止水進入液壓系統,避免液壓油乳化,並有效防止液壓油外泄,延長液壓油和液壓元件的使用壽命。

採用全封閉線束,抗干擾能力更強。

採用智慧型故障自診斷系統,人性化的人機界面可實時提示當前故障和處理措施,實時監測和診斷120餘項故障,快速準確定位故障點,大幅縮短排故時間。

採用自動保護技術,包括柴油機啟動保護、柴油機限速保護、機油壓力過低保護、油溫高低保護4大安保技術,可確保運行無憂。

(4)油耗更低、更節能。隨著高油價時代的到來,客戶期望泵送1m³混凝土使用的柴油更少,以降低使用成本。

(5)易損件壽命更長一通過採取新材料、先進工藝,使易損件壽命不斷提高。如:輸送缸壽命>15萬m³,直管、彎管、眼鏡板、切割環平均壽命>10萬m3,砼密封體平均壽命>6萬m³,從而進一步降低客戶的使用成本。