一、概述

超音波熔接機,又稱超音波塑焊機,超音波塑膠熔接機,超音波塑膠熔接機,主用是用於塑膠焊接的設備。超音波熔接機是將超音波通過焊頭傳導至塑膠加工零件上,使兩塑膠接合面因受超音波作用而產生劇烈磨擦,磨擦熱使塑膠接合面熔化而完成膠合。該技術具有速度快,焊縫牢固等優點,更重要的是可使塑膠產品生產加工自動化。超音波塑膠焊接機可進得塑膠熔接,埋植,成形,鉚接,點焊,切除,縫合等操作。只要焊頭加以改變即可一機做多種套用。

利用超音波熔接技術於塑膠工業上在現今世界已日趨普遍,由於套用此技術可取代舊日生產上需要之熔劑,粘合劑及其它機械固定法,從而提高生產效率及質量,降低成本,減少對環境造成的污染。

超音波是指高於人類聽覺所能接受聲波的頻率範圍的聲波,人類聽覺通常在於20赫至20千赫之間。因此一般來說,凡是頻率高於20千赫以上的聲波我們稱為超音波,而在工業上為了適應特殊的需要,頻率也有低於10千赫(如超音波烘乾機)或15千赫的(如超音波塑膠焊接機),習慣上也稱為超音波。

超音波熔接機器

超音波熔接機器二、套用

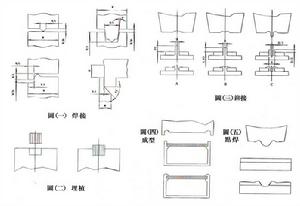

1、焊接超音波焊接的工作原理要求兩個進行結合的零件,在上面的一個振動,在下面的一個靜止,接觸面上的摩擦熱使表面之塑膠熔化從而結合。因此減少初始的磨擦接觸面,使超音波能量集中對提高焊接效率及質量十分重要,故要求焊接的其中一零件(通常是上面的零件)在焊合的接口上須做一條凸出的稜線,稱為”導能棱”. 如果兩個焊接件相對而言位置要求較嚴格時,還需要考慮增加設計定位裝置. 導能棱及定位裝置應在設計注塑模具時同時考慮. 圖一表示幾各常用的塑膠焊接面設計形式。

超音波熔接機套用

超音波熔接機套用超音波金屬埋植,是利用音波震動及氣動壓力,將外表紋花之金屬物埋植在預鑄好的塑膠孔內.(如圖二)其原理是超音波經由特殊硬化之振頭將振動能傳至金屬物,金屬物又將振動能傳到塑膠,兩者生急劇磨擦而將接觸麵塑料熔化,是時加上適度壓力,將金屬植入因定深度,形式如圖二所示.

3、鉚接要將一個金屬或附屬檔案固定在塑零件上,或者要接合兩種互相不相熔的塑膠,可取用鉚接方式(如圖三)當鉚芯直徑大於4mm時建議採用C形式.

4、成形超音波成形原理與超音波鉚接大致相同,形式如圖四所示。

5、點焊熱溶性塑膠需熔接時,因種種情況,未能增設導熔點,亦不能鉚接時,可用點焊來形成熔接,點焊的原理是將焊模尖端穿越上面板而達到下面板內,距接面為上面板厚度一半的地方。上面板熔化塑被焊模小端的凹穴所指定型,點焊的材料厚度以0.8-5.5mm為宜,形式如圖五所示。

三、結構

本超音波塑膠焊接機由超音波發振系統,保護電路,超音波換能系統,氣動系統,機架,工作檯等部份構成。

四、安裝與調試

(一)、裝設程式1、本焊機應安置在堅固,水平的工作檯上。機器後面應留有大於150mm的空間,以利通風散熱。

2、為確保全全操作,本機必須可靠接地,對地電阻必須小於4歐姆。

3、將三苡控制電線兩頭分別插入焊機後方三腳插座,並鏇緊螺母。

4、將選擇開關置於手動位置。

5、鎖緊升降的四隻螺釘,以固定超聲振頭,但切勿用力過度,以免滑牙。

6、將上焊模與超聲振頭之接觸面擦乾淨,用螺絲接合,使用隨機專用扳手鎖緊,鎖緊力距為25牛頓/米。

7、把外氣源的氣管接入焊接機的空氣濾淨器。

超音波熔接機器

超音波熔接機器為發揮焊機的最佳使用效果,維護焊機的性能及安全生產,每次使用機器或更換焊模,必須調整焊機發振系統與振動系統的發振程度,因此該項音波檢測程式非常重要。

A、檢測前,上焊模與超聲振頭兩者必須密合鎖緊,檢驗時上焊模切勿接觸工件。

B、合上電源開關,此時電源指示燈亮.

C、打開側蓋板之門頁。

D、將選擇開關按至音波檢測檔位置,觀測振幅表之指示值,每次音波檢測開關不 能連續按下超過3秒。

E、順逆鏇轉音波檢測螺絲使振幅表指針在最低刻度值位置。注意:振幅表指針能調到1.2(或100)刻度值以下,且確保為最低刻度位置,焊機的發振系統與振動系統譜振最好。

[注意]:

1.調節音波選擇螺絲,振幅表之指針會左右擺動,但並非表示功率輸出之大小,而僅表示發振系統與振動系統之諧振程度,指示刻度值越小,則表示諧振程度越佳。

2.振幅表在空載發振時,表示諧振程度,負載發振時表示輸出能量。

3.焊接前務必做音波檢測,以確保發振系統與振動系統之諧振。

4.更換焊模後,切記一定要做音波檢測程式。

5.調整時,如果過載指示燈發亮,則立即放開音波檢驗鈕,約過1秒鐘後,再轉動音波調整螺絲作音波選擇調整.

6.正確的調諧非常重要,如果無法調較到正常狀態,不能達到音波檢測程式第5項 的要求時,請即送修,不可勉強使用,以免擴大故障。

7.工作氣壓不能超過5kg/cm.

8.校模程式:

為達到機器最大能量,上焊模與工件間的距離應儘量縮短,但仍應留有必要的距離,以便工件的放置和取出。升降台的最大行程為75mm,因此在校模前,在確定上焊模在最大行程時,不會接觸工件。

a)將選擇開關置於手動位置,調較壓力調整鏇鈕,使壓力表指示在0.2Mpa左右,(大約能使焊頭上升之最小壓力)

b)置下焊模於工作檯面,再放工件於下焊模內。

c)放鬆機體的鎖緊搖手,轉動升降手輪,使上焊模與工件之距離大於75mm,扳緊鎖緊搖手。

d)雙手按下兩個下降按鈕,使上焊模下降。

e)放鬆四支振頭固定螺絲,鏇轉上焊模以配合工件,然後再鎖緊四支振頭固定螺絲。

f)鬆開止赴螺絲,鏇轉止赴螺絲(M12x1),使之與升降台接觸。按緊急上升按鈕,使上焊模上升,再鏇轉止赴螺絲約7mm。

g)雙手按下兩個下降按鈕,使上焊模下降。放鬆機體鎖緊搖手,轉動升降手輪,慢慢將上焊模下降,同時移動下焊模,使工作面與上焊模接觸吻合均勻,鎖緊機體鎖緊搖手。

h)按緊急上升按鈕,使焊頭上升,鏇轉止赴螺絲,大約下降2mm,具體尺寸視工件而定,使操作時止赴螺絲與升降脫離接觸。但當下焊模沒有工件時,止赴螺絲能夠阻止上焊模與下焊模觸碰,保護機件不致損壞.

i)用螺絲壓板固定好下焊模於工作檯上.

j)以上操作是校模步驟.更精確之校模,須在試焊時,一面觀察,一面調整,可用複寫紙在工件與上焊之間,觀察上焊模下壓後,白紙上顯示的壓痕,根據壓痕的深淺,用薄墊片墊調下焊模底部,使工件的焊接面受壓均勻.

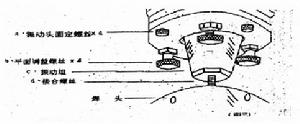

k)帶平面調整調整螺絲機型焊頭方向和水平調整方法:(外形如圖)

超音波熔接機

超音波熔接機焊頭方向未能與底座方向一致時,則無法焊接加工物,此時應先調整焊頭方向使與底座方向完全一致。

1、把加工物置於底座上,使與底座吻和,並鬆弛四個平面調整螺絲。

2、調整中體座位置,使焊頭下降時與加工物保持稍許距離。

3、轉動焊頭與底座方向一致(轉動焊頭方向時不可使焊頭之結合螺絲鬆弛),完成方向調整後,焊頭還保持下降狀態,再調整焊頭水平。

1、轉動中體座把手,使焊頭加壓於工物上,輕拍焊頭四周與加工物更密合。

2、焊頭與工物完全密合後,均勻的鏇上個平面調整螺絲,並鎖緊底座。

五、使用注意事項

1、焊機直接使用220v市電,故通電前應將本機體妥善接地,接地電阻應小於4歐姆。

2、市電電壓變化大於10%時,應給本機裝設交流穩壓器,確保焊機高效,安全運作。

3、通電後,切勿將手置於上焊模下方,避免高頻振動與高壓損傷。

4、超音波發聲時,不得使上焊模接觸到下焊模、夾具及工作檯,以避免機件損壞。

5、焊接前切記必須先做音波檢測,尢其更換焊模,此操作更不可疏忽.

6、焊模應專業廠家設計、加工、調校、否則會損壞焊機的超聲換能系統。

7、本機的氣動系統為塑膠製品,所施加的的外氣源壓力要求不應大於0.5Mpa,否則會引起爆破或引致燒機。

焊機焊接時頻率下降會產生可聞噪聲,建議長期操作者應配戴護耳器。

六、保養

1、空氣濾淨器中的積水,應在滿溢前及時排放。

2、焊機每使用滿一月,滑動部位應揩試乾淨,重新塗上優質潤滑油脂。

3、清潔焊機側板、表面時嚴禁使用各種熔劑,應使用中性洗滌劑,輕輕擦試。

4、每隔半年應以乾燥之壓縮空氣吹淨機內塵埃。