系統組成

燃燒控制系統由燃燒站和控制系統組成。

1、燃燒站

燃燒站包括主燃燒器(包括燃燒器本體、點火裝置和火焰檢測裝置)、燃料控制閥組、操作控制櫃和助燃風系統。(1)主燃燒器本體採用擴散式結構,並配以帶直流段的旋流穩燃器以增強燃燒效果。點火裝置採用直接點火方式,選用帶信號反饋的高能點火裝置,由點火槍和高壓包、氣動閥等組成。火焰檢測裝置是由靠紫外光進行檢測的火焰監視器、禁止電纜和處理器組成,用於檢測燃燒器火焰。若燃燒器未被點燃或運行過程中意外熄火,則系統發出相應關閥或重新點火指示(具體由DCS完成)。(2)燃料控制閥組包括手動關斷閥V01、燃料快速關斷閥V04和V03、放散閥V05、燃料調節閥V02、壓力及流量檢測裝置印等。閥門均採用氣動防爆型化學品氧化鋁生產中自動燃燒系統的設計和套用以確保全全。DCS通過設定控制燃料調節閥和空氣調節閥的開度,控制混合後的煙氣溫度。(3)操作控制櫃用於現場點火操作、控制速斷閥開閉,火檢處理器現場顯示及DCS與現場儀錶轉接。(4)助燃風系統由空氣、鼓風機、空氣過濾器、閥門Vll及管道等組成,為燃燒器提供適宜的助燃風,同時為DCS提供連鎖信號。

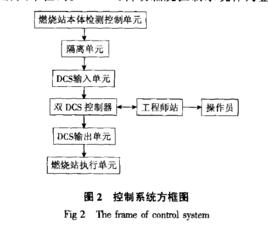

2、控制系統

為了實現並完成烘乾系統燃燒站的自動控制功能,專門設計了控制系統的軟硬體部分。在硬體上包括檢測儀表,火焰監視器等和控制櫃內的隔離單元,以及DCS控制中心。現場各種檢測裝置將檢測信號通過控制櫃內的輸入輸出隔離單元將信號送入DCS冗餘控制器,進行邏輯運算、調節等。控制器同時接收來自工程師站和操作員站的操作指令,對燃燒站運行過程進行控制,工程師站和操作員站對一切運行參數可以進行實時監視。為了保證燃燒系統的安全可靠,DCS採用冗餘配置。自動燃燒控制系統作為整個化學品氧化鋁生產自動控制的一個相對獨立子系統,完成自身功能的同時受控於控制中心。

功能實現

為滿足化學品氧化鋁安全生產要求,燃燒站不僅具有自動啟動功能還要具有自動防護功能。為此我們設計了若干個子程式分別實現自動點火、爐膛自動吹掃、泄漏檢測、自動滅火、溫度自動調節等功能。

1、DCS自動點火

在設計中取消了人工點火,點火過程全部實現自動化。操作人員只需在操作室內點擊啟動點火按鈕,點火程式就會按順序進行,設備完成相應的動作。自動點火的條件是在進行一次成功的吹掃並完成泄漏檢測後,進行點火的準備,在點火條件具備的情況下,“點火允許”燈亮,就可啟動點火。在點火過程中,如燃氣閥V以開啟,點火器啟動,燃燒器未被證實點火成功(即無火檢信號),則立即關閉所有燃氣閥,這時,發出“點火失敗”報警。

2、爐膛自動吹掃

在冷爐啟動、點火失敗或運行過程中,都需要對爐膛及燃氣管閥系統完成一次成功的吹掃,以有效地清除在爐膛、管閥、熱交換器和煙道中可能集聚的可燃氣體,否則保護系統將阻止任何燃料泄漏檢測進入爐膛。

3、自動滅火

當發生下列條件之一時,DCS立即發出停爐跳閘信號,並自動關閉燃燒站,同時在DCS工作站上發出聲光報警並顯示停爐原因如下:火焰監視器無火焰信號,助燃風機跳閘,燃料壓力低報警,燃料壓力高報警,燃氣調節閥V02開度太小(持續在55內小於30%),風門Vll開度太小(持續在55內小於30%)。

4、溫度自動調節

根據爐內實際溫度與設定溫度的差值和燃料閥門實際位置檢測,DCS按照檢測結果向現場調節閥發出調節信號,以調節燃氣量的大小,最終完成爐內溫度的控制。