數位化燃燒技術的工作原理

數位化燃燒技術是燒嘴以時序脈衝方式燃燒,每對燒嘴單獨控制"使用脈寬調製技術,通過調節燃燒時間的通斷比實現窯爐的溫度控制。這樣斷開了火焰分布!氣氛控制與加熱爐生產率之間的聯繫。在軋制延遲或者生產速率異常時,這種控制方式的益處更為明顯:與傳統加熱爐相比,所有運行的數位化加熱爐都表現出更加穩定的性能。燒嘴始終以最大能力燃燒,這樣的結果是: 空/燃比恆定,可使燃燒效率保持穩定和最優狀態; KLM排放量減少到最低; 平均燃料單耗最低。

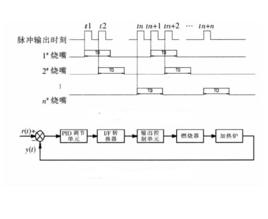

數位化控制的基本原理是:以加熱爐區域溫度為依據,通過調節燒嘴的工作時間即燒嘴的開關時間來實現區域的溫度調節,實現自動燒鋼,達到提高加熱質量的目的。常規的比例燃燒控制通過調節各區域的空氣和煤氣流量來實現區域的溫度控制。與常規的比例燃燒控制方案相比,數位化燃燒控制方案,特別是在產量異常和待軋時有著較強的優勢:燒嘴開啟時,總是以最大功率進行燃燒,從而提高燃燒效率、降低氧化燒損。

數位化燃燒控制採用的是一種間斷燃燒的方式,加熱爐所需熱量通過控制燒嘴的燃燒時間來實現,而不是調節空氣或燃氣流量。燒嘴以時序脈衝方式燃燒,每對燒嘴單獨控制。系統的煤氣流量可通過壓力調整預先設定,燒嘴一旦工作,就處於滿負荷狀態,以保證燒嘴燃燒時的燃氣出口速度不變。

主要技術特色

(1) 組織大動量火焰,提高爐內氣體循環倍率,促使爐溫均勻化"數位化燃燒方式是至今為止促使火焰爐爐溫均勻化最有效的手段。能夠更好地控制火焰形狀和熱量分配 。

(2)各燃燒單元按時間順序進行燃燒供熱,所以又稱為時序燃燒"時序燃燒能最大限度地降低數位化供熱方式對爐壓產生的影響,並且進一步促進爐溫均勻化,減少了氧化鐵皮的生成。

(3) 調節供熱量時,不調節空氣和煤氣閥門的開度,只調節火焰的燃燒時間,火焰始終保持滿足工藝要求的最佳形態"提高了燃料利用率,減少了溫室氣體排放。

數位化脈衝燃燒控制的優點和問題

通過以上對數位化脈衝燃燒控制的原理及爐溫控制方法的介紹,可以總結出以下優點和問題 。

爐溫控制精度高

操作維護變得更容易和靈活由於燒嘴不存在物理分區, 可以根據實際的爐子負荷變動情況靈活地開啟和關閉任何一個燒嘴,或者對燒嘴進行任意的組合,調節點多,可以精確實施爐溫控制。

脈衝燃燒系統節能性好

首先,溫度均勻性好,精度高本身就意味著能耗的降低。其次,一般情況下, 要使燃氣和助燃空氣始終保持理想配比是不太容易的,這是因為各種比例調節閥或其他調節器實際上都只是近似於線性的。但脈衝燃燒系統中!只需在燒嘴最大火這一個工作點上調節到理想配比,則每一次燃燒都處於理想配比。 因此在燃燒負荷較小時燃燒也非常充分,節能效果非常明顯, 比普通調節系統節能。

動態回響性好

實現燃燒溫度控制的快速回響。在爐子需要大幅度升溫時,數字脈衝燃燒可以通過調整脈衝周期。使燒嘴始終處於燃燒狀態。如同比例調節系統的最大燃燒。在爐溫接近目標溫度時,切換到脈衝燃燒控制!根據接近目標溫度的程度,來調整脈衝周期內的燃燒時間! 快速穩定地實現溫度控制。

從等效的控制器作用來看!時序脈衝燃燒控制系統相當於一種變比例、變積分、變微分的,控制,當實際溫度遠遠低於設定溫度時, 系統給出最大輸出、相當於比例作用增強、積分作用減弱、微分作用增強、控制系統通過連續燃燒使爐子獲得最快的升溫速度。 同時,當溫度偏差較小時、燒嘴處於脈衝燃燒狀態、相當於比例作用減弱、積分作用增強,微分作用減弱!進而減小溫度的超調量和穩態誤差,因此採用這種控制系統一般情況下不會出現溫度振盪的情況。

實際套用中的問題

要實現脈衝燃燒,控制脈衝氣流的電磁閥極為重要。以國內電磁閥工作壽命萬次為例,若一個爐子24小時連續工作,每分鐘進行一次脈衝,只能用兩年多一點時間。如果脈衝稍微頻繁一點,壽命更短。 此外脈衝燃燒是一項新技術,也是控制領域中一項較為複雜的系統工程。在實際爐子熱負荷調試過程中要花費較多的時間去調試摸索經驗。

套用現狀

採用數位化燃燒技術的爐子,由控制系統直接對燃燒單元進行獨立控制,克服了傳統工業爐固定分區域控制的局限性,使爐子具備更加有效的調節手段和更大靈活性,對於不同鋼種、不同規格、不同產量和不同加熱質量要求的各種加熱工藝,都能有效而準確地調整和控制爐子的溫熱程度,更好地滿足加熱工藝對爐子產量和加熱質量的要求。單獨控制每對燒嘴,可靈活地選擇每種鋼坯的最佳化加熱曲線,操作員可以調整加熱過程中每個區域即預熱段、加熱段和均熱段的長度,從而保證加熱質量和燃料消耗達到最優"通過靈活調整加熱爐每( 虛擬段) 的供熱長度,可使最終用戶適應其客戶不斷變化的需求,而不再被老式的比例燃燒系統的靜態多燒嘴區域所限制 。

目前,高檔工業產品對爐內溫度場的均勻性要求較高,對燃燒氣氛的穩定可控性要求較高,使用傳統的連續燃燒控制無法實現。由於數位化燃燒方式能夠顯著提高爐溫均勻性,所以正在被那些對爐溫均勻性要求很高的火焰爐所採用,同時,數位化加熱爐也成為當今工業爐發展方向的另一個主要流派。隨著寬斷面、大容量的工業爐的出現,必須採用脈衝燃燒控制技術才能控制爐內溫度場的均勻性。近年來,數位化燃燒技術被廣泛套用於鍋爐、採暖、化工、乾燥、水泥、冶金等行業。

在加熱爐上的套用前景

數位化燃燒技術在以混合煤氣或天然氣等高熱值為燃料的加熱爐上,已在歐美國家得到廣泛套用。由於加熱鋼材質量的提高,能耗指標的降低,使得經濟效益顯著;其生產的靈活性,又使鋼鐵企業很快適應新的鋼種需求,且在激烈的市場競爭中贏得先機。

考慮到中國各地能源供應很不平衡,有的鋼鐵企業缺乏高熱值燃料,只有高爐煤氣等低熱值燃料,傳統的燃燒方式在這種情況下已改為換向控制的蓄燃燒方式。在這種蓄熱燃燒的爐子上,只要將脈衝控制原理與蓄熱燃燒的換向控制方式結合起來考慮,套用脈衝燃燒技術的問題也容易解決。

數位化燃燒技術在萊鋼的套用

2004年,山東省冶金設計院與法國STEINHEURTEY公司合作,在萊鋼型鋼廠新建的260 t/h異型坯加熱爐設計中,採用了數位化燃燒控制方式。該爐分為上、下兩個溫區控制,每個溫區有14個燒嘴。調節器根據設定溫度和實測溫度進行PID計算,並將結果輸出到燃燒控制器,燃燒控制器將4~0 mA的模擬信號轉換成頻率脈衝信號,分別傳到

每個燒嘴的燒嘴控制器。最後,通過電磁閥、比例控制閥、燒嘴、自動點火系統完成燃燒過程,達到溫度控制的目的。

(1)電氣控制設備

根據異型坯加熱特點和大H型鋼生產線自動化水平,該系統電氣設備選用微處理器、流量開關、壓力開關、熱電偶、變送器、切斷閥、控制閥等,PLC選用SIEMENS S7-400,設備選用AC馬達、控制台、低壓MCC。加熱爐控制室配備兩台PC機和印表機,所有過程參數、報警信息、歷史趨勢和生產班報既可顯示在電腦螢幕上,也可列印出來。儀表用電源由電氣專業集中供給,溫度測量選用S型和K型熱電偶,爐壓測量選用差壓變送器,流量測量選用孔板流量計,煙道閘板及風機百葉窗定位選用氣動執行器,水封系統排渣選用氣控橡膠閥。

(2)儀表控制系統

加熱和操作控制系統分成3個不同的級別:0級為現場設備、儀表等,一級為加熱和操作控制系統,二級為加熱最佳化控制系統,三級為來往於軋線計算機的生產信息。

基於PLC(SIEMENS S7-400,CPU416)的一級系統完全獨立於二級和更高級系統之外,它使得0級系統(變頻驅動等)、一級系統和二級系統之間的通訊更為便利。如果加熱過程中二級系統發生故障,可以繼續生產而不必停爐。燒嘴採用時序脈衝燃燒方式,每一個燒嘴都單獨控制,熱量供給由燒嘴的燃燒時間確定。一級系統執行的功能有每個區域的溫度自動控制、相鄰區域的主-輔控制、爐壓自動控制、帶前饋功能的熱風壓力自動控制、帶前饋功能的

煤氣壓力自動控制、空/燃比調整、換熱器保護、冷卻水迴路保護、下均熱段點火火焰控制、坯料溫度檢測、煙氣中含氧量檢測等。