現在的電廠鍋爐添加的燃燒物質經過燃燒都要產生二氧化硫及氮氧化物,這些燃燒後的氣體物質未經過處理盲目的排放到大氣中,都能對我們生活的這個環境造成污染。

柱磨機與立磨脫硫制粉的比較

1. 柱磨機系統

1.1柱磨機簡介

柱磨採用上進料、下出料,連續反覆中壓力的輥壓粉碎原理,粉碎和分級分別進行。該設備能通過調整堵料高度、彈簧壓力和碾磨間隙很方便的控制出料粒級範圍。它的粉碎和分級方式使其最適於生產中等粒度的產品。柱磨機為我國自主研製的制粉設備,其產品簡單實用,性能可靠,投資少,能耗低。柱磨機在建材、冶金、化工、礦業中用於細碎和粉磨各種不同粒徑的原料,在電力行業主要用於粉碎生石灰和石灰石,為循環流化床鍋爐爐內脫硫和煙氣脫硫提供不同細度的脫硫劑。

1.2柱磨機的粉磨特性

柱磨機採用上進料、下出料,連續反覆中壓力的料床擠壓粉碎原理,粉碎和分級分別進行。該設備能通過調整堵料高度、彈簧壓力和碾磨間隙很方便的控制出料粒級範圍。它的粉碎和分級方式使其最適於生產1~0.1mm粒度的產品。柱磨機粉磨脫硫石灰石具有以下特點:

1.2.1、柱磨機“料擠料”的輥壓粉磨原理及中等工作壓力(3-5MPa)使其未經分級的一次性出磨產品中50%以上粒徑小於1mm,用其加工-1mm石灰石脫硫劑,其效率和經濟性是一般設備不可比擬的,鄂破、錘破等粒度太粗,立磨、球磨等粒度太細,即使通過分級機能得到-1mm的區間產品,也缺乏效率和經濟性。

1.2.2、由於柱磨機獨特的工作原理,在粉磨石灰石粉的過程中,物料經過反覆的碾壓與搓揉,破壞了石灰石的內應力,使石灰石粉產生大量的微裂紋,顆粒裡面的孔隙率增多,增加了比表面積,加大了石灰石粉的活性,並使石灰石受熱後易自碎,加速了CaO與SO2反應生成CaSO4的機會,使脫硫效果更徹底。(柱磨機粉磨後石灰石微觀效果圖見附屬檔案一)。此外柱磨機產品的顆粒一般呈多角形的片狀,使其表面積增大,這也增大了其石灰石粉的活性。

1.2.3、柱磨機粒級分布集中,粒徑調節方便。

為了保證脫硫效率,控制石灰石粉的用量,對特定的CFB鍋爐採用特定的石灰石粒徑分布時,存在一個最佳的石灰石粒徑及其分布範圍。柱磨機能通過調整堵料筒的高度、彈簧壓力和碾磨間隙的方式很方便地控制出料粒度及分布範圍,可使大部分顆粒粒徑集中在d50附近區域(見表一、表二)。

表一是柱磨機在天津石化3×420t/hCFB鍋爐爐內脫硫項目中粉磨石灰石的粒徑及分布情況(鍋爐燃料:石油焦,含硫6.67%,用粉量45.6萬噸/年,配套ZMJ1150柱磨機三台)

表一:CFB鍋爐對石灰石粉粒度要求與柱磨機加工產品對比表:

| 項 目 | DMAX | d50 | d99 | d90 | d80 | d30 | d25 | d12 | d7 |

| 鍋爐要求(mm) | 1.00 | 0.15 | 0.70 | 0.25 | 0.20 | 0.10 | 0.044 | ||

| 柱磨產品(mm) | 0.70 | 0.12 | 0.70 | 0.32 | 0.25 | 0.053 | 0.05 |

註:為使石灰石粉粒級分布更接近其CFB鍋爐要求,天津石化將其柱磨機產品最大粒徑確定為0.5-0.7mm。

從上表可知,柱磨機粉磨石灰石時,d50=0.12mm,0.044mm的細粉占12%,完全進入控制範圍的粉體占60%,已經相當接近所用CFB鍋爐的粒級分布要求。

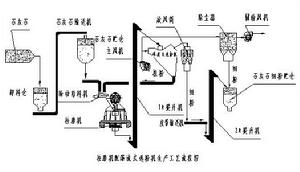

1.3 柱磨機粉磨工藝

脫硫制粉工藝

脫硫制粉工藝A、工藝流程簡單,附屬設備少,占地面積小,整個粉磨車間占地小於160平米;

B、系統噪音低,系統設備運行時離設備一米處噪音低於在85分貝以下;

C、環保,整個工藝系統為全封閉式,負壓運行,不跑冒粉塵,粉塵排放達到國家排放標準,工藝運行流暢;

D、設備易損件損耗小,一套易損件可管用1.5-2年以上;

E、整個系統均為專業生產廠商製作生產(均為專利產品),製作水平也相當先進(均通過了國家級的專業技術鑑定,並通過了ISO—9001質量認證),所以工藝系統運行效率高,可以24小時不間斷運行,設備運行率可達95%以上;其液壓系統僅作為柱磨機易損件之間的間隙調整時使用,不直接參與生產,減少了因液壓系統故障而帶來的生產停產時間;

F、粉磨效果好:產品粒級控制可調,最終產品的粒級分布處於CFB鍋爐的脫硫制粉粒級曲線範圍內,能最有效的降低SO2排放;

G、節能省電,與其他設備相比可省電50%以上,每噸產品的能耗僅為8-10Kwh左右;

H、該工藝系統產能大、效率高,產品能很好地滿足熱電廠各類循環流化床鍋爐需要;

I、瀑流式選粉機是專門針對柱磨機粉磨特徵而開發的粗粉分級設備,適宜分離上限為1.5-0.5mm的產品,它克服了離心式、轉子式選粉機只能選細粉、振動篩篩分效率低磨損大且易糊篩的缺點。在實際套用中,系統負壓循環,布置緊湊,噪音低,無揚塵。

J、整個系統相對於國內外其他設備工藝簡單,操作維護方便,對操作人員專業要求不高,普遍適用於國內大型電廠脫硫石灰石粉的製備,並可節省人工成本;

2. 立磨系統

2.1立磨簡介

立磨採用中速高壓和連續反覆輥壓粉碎的原理。它是在廣泛吸收國外先進技術,並結合多年實際經驗,研究設計的一種高效節能的集粉磨、烘乾和分級於一體的設備。其主要部件是磨盤和磨輥,原料通過壓力和剪下力被粉碎。粉碎力可通過液壓系統調整。通過調整風壓和改變選粉機的旋轉速度及葉片間隙可以達到改變成品細度的目的。立磨最具優勢的產品在0.1mm以下,已廣泛用於粉磨水泥生料、熟料、礦渣、煤、石膏、方解石等物料。但若套用立磨製作石灰石粗粉,還需作必要的調整和改進。

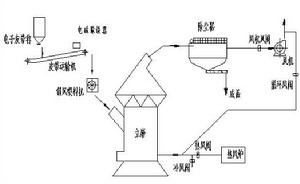

2.2 立磨粉磨系統

立磨脫硫制粉工藝

立磨脫硫制粉工藝3.1CFB循環流化床鍋爐要求的脫硫石灰石粒級如下:

dmax=1mm d95≤0.5mm d50=0.15mm d10≤0.1mm

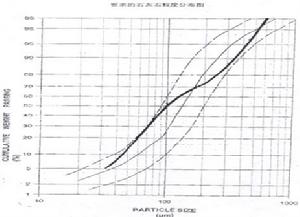

3.2 柱磨機系統目前在天津石化脫硫劑生產中的粒級分布如下:

脫硫粒度曲線

脫硫粒度曲線3.3 立磨因沒有爐內脫硫劑的使用用戶,通過磨粉試驗結果如下:

dmax=0.5mm,d50=0.035mm,

d99=0.35mm,d98=0.25mm, d95=0.25mm,d90=0.17mm

d80=0.1mm, d58=0.044mm, d32=0.02mm,d14=0.01mm

從試驗結果看, d50=0.035mm,這其中80%的粒度在0.1mm以下, 0.044mm的細粉占58%。完全進入控制範圍的粉體占8%,這與CFB鍋爐要求的粒徑分布差距較大,主要問題是細粉過細過多。若要達到曲線要求,還有大量工作要做。