聚氯乙烯雙壁波紋管成型工藝

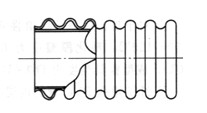

聚氯乙烯雙壁波紋管的結構,從圖1中可以看出,這種波紋管是一種外圓為波紋形、內圓為普通直管形的光滑平整面,由兩層管壁熔合成雙壁波紋管。

1

1雙壁波紋管與單壁波紋管比較,它的工作強度和剛性要高於單壁波紋管,又由於它的內管壁是光滑平整面,所以輸送液體阻力小,輸送污水也不會出現雜質或懸浮物沉積現象。但由於有了一層內壁管,這種管已不像單壁波紋管那樣容易彎曲。

雙壁波紋管的用途和單壁波紋管的用途很相似,由於這種管為大直徑規格,多用在輸送液體要求強度高的井管、農田水利灌溉管、建築工程用管和電纜套管等。1、原料選擇與配方

聚氯乙烯雙壁波紋管成型用原料與聚氯乙烯單壁波紋管或硬質聚氯乙烯管成型用原料完全相同。配方的原料組成可採用PVC管用料配方(質量份):

| PVC SG5型樹脂 | 100 | 抗衝擊劑(丙烯酸樹脂ACR) | 7〜12 |

| 穩定劑(三鹽和二鹽) | 5〜7 | 填料(碳酸鈣,CaCO3) | 8〜12 |

| 潤滑劑(CPE) | 2〜3 | 加工助劑 | 適量 |

聚氯乙烯雙壁波紋管的擠出成型用設備與單壁波紋管擠出成型用設備基本相似,不同之處只是管坯用成型摸具。但是,由於雙壁波紋管多是大口徑型規格,擠出成型用原料較多,所以建議應採用雙螺桿擠出機(平行或錐形雙螺桿擠出機均可套用)。

雙壁波紋管的管坯成型模具結構與單壁波紋管的管坯成型模具結構(圖3)不同之處是:模具成型管坯的平直段較長;有兩個熔料分流錐和兩層熔料流道腔,這兩個熔料流道腔內的熔料分別成型雙壁波紋管的內外層管壁;內外熔料流道腔中間還有一個壓縮空氣進入通道,這裡進入的壓縮空氣吹脹外層管壁,使其貼緊波紋形模具而成型管的波紋形;內層芯棒的中心孔能放置加熱器,還有可通入壓縮空氣和冷卻水的通孔。

兩模具結構相同之處是:熔料分流錐的前面都應有多孔板,管坯壁厚的調整是通過調節分流錐和芯棒的移動來調節芯棒與口模間的間隙大小,而口模由於伸入兩半波紋模之間則不能移動。

聚氯乙烯雙壁波紋管的擠出成型工藝與聚氯乙烯單壁波紋管的擠出成型工藝條件基本相同,可參照生產。如果聚氯乙烯雙壁波紋管成型選用平行雙螺桿擠出機生產時,擠出機成型雙壁波紋管的工藝溫度參考值見表1。

表1 聚氯乙烯雙壁波紋管擠出塑化溫度

| 加熱部位 | 機筒各段溫度 | 成型模具溫度 | 螺桿冷卻油溫 | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 1 | 2 | 3 | 4 | 5 | ||

| 溫度/℃ | 180 | 185 | 190 | 190 | 185 | 180 | 170 | 175 | 180 | 185 | 190 | 100~120 |

聚氯乙烯雙壁波紋管的質量要求應符合國家標準QB/T 1916-93對雙壁波紋管的質量標準規定。雙壁波紋管的等級按環剛度和壓力等級劃分,環剛度等級分類見表2,壓力等級分類見表3。

表2 pvc雙壁波紋管環剛度等級分類

| 級 別 | S0 | S1 | S2 | S3 |

| 環剛度/kPa ≥ | 2 | 4 | 8 | 16 |

表3 PVC雙壁波紋管壓力等級分類

| 級 別 | P1 | P2 | P3 |

| 壓力/MPa | 無壓 | 0.2 | 0.4 |

聚氯乙烯雙壁波紋管的外徑尺寸規格及偏差要求應符合表4規定。

表4 聚氯乙烯雙壁波紋管的外徑尺寸及偏差 單位:mm

| 外徑 | 偏差 | 外徑 | 偏差 | 外徑 | 偏差 |

| 63 | +0.3 -0.4 | 200 | +0.6 -1.2 | 500 | +1.5 -3.0 |

| 75 | +0.3 -0.5 | 250 | +0.8 -1.5 | 630 | +1.9 -3.8 |

| 80 | +0.3 -0.6 | 280 | +0.9 -1.7 | 710 | +2.2 -4.3 |

| 110 | +0.4 -0.7 | 315 | +1 -1.9 | 800 | +2.4 -4.8 |

| 125 | +0.4 -0.8 | 400 | +1 -2.4 | 900 | +2.7 -5.4 |

| 160 | +0.5 -1.0 | 450 | +1.4 -2.7 | 1000 | +3.0 -6.0 |

註:1、管的長度可以是4m、6m或8m,也可按用戶要求長度生產。

2、長度偏差±30mm。5、聚氯乙烯雙壁波紋管擠出成型注意事項

① 開車生產前,要調整波紋成型機合模後的中心線和擠出模具口模的中心線在同一中心線上,在同一水平面上成一條直線。

② 啟動波紋機運行,調整兩半模的傳動鏈同步運行,達到兩半模在運行中的閉、合完全對正,以使塑膠管的波紋形完整、表面光滑。

③ 擠出機開車投料,注意檢查擠出熔料的塑化質量,以熔融態料表面光亮、柔軟無硬癤團料塊為合格。

④ 檢查從管坯模具口中擠出的兩層熔料流速是否一致。如果原料塑化質量和熔料流速同步,即應立即停止螺桿轉動,安裝內定徑塞和冷卻水套;然後把波紋成型機移向模具口端;向管坯內輸入壓縮空氣和接通冷卻水;同時啟動波紋成型機運轉工作。

⑤ 注意檢查調整波紋成型機與模口擠出管坯料速度的協調性;調整壓縮空氣壓力,使管外層的波紋形成型完整。

⑥ 檢查波紋管的成型質量,調整芯棒對正螺釘,適當修正管壁厚的均勻性。

⑦ 注意冷卻水的溫度控制應不超過10℃,偏高的冷卻水溫會給雙壁波紋管的成型增加難度。

6、聚氯乙烯雙壁波紋管擠出成型質量問題分析 (1) 管的外表面波紋形狀不規則

① 兩半開模的波紋成型模合模時有錯位,應重新調整兩半開模的運行速度同步或調整兩半模合模後準確對正。

② 兩半開模用傳動鏈條磨損嚴重,同步運行時有累積誤差,造成兩半開模運行一段時間後產生錯位。應維修更換傳動鏈條。

③ 擠出機螺桿工作轉速不穩,使擠出熔料量不一致,則成型管坯外形出現誤差較大。應檢修螺桿傳動系統中故障。

④ 壓縮空氣的壓力不穩,使吹脹成型波紋形狀有較大形狀誤差。應調整穩定供氣壓力。

⑤ 成型管坯用熔料溫度偏高,使熔料成型困難。應適當降低熔料溫度。

(2) 管的表面無光澤

① 熔融料溫度偏低,原料塑化不全面,應適當提高機筒和模具的工藝溫度。

② 冷卻水溫度偏高,應降低冷卻水溫度。

③ 管坯定型平直段長度不足,定徑壓力小,應改進模具結構尺寸。

(3) 管材發脆

① 成型管材用原料配方中碳酸鈣加入比份過高或潤滑劑的加入比份不合理,應改進配方。在原料中適當加入一些丙烯酸類樹脂加工助劑,以提高熔料的凝膠率。

② 原料中水分或雜質含量超標,應對原料進行乾燥處理或更換。

③ 成型管坯模具內壓力不足,使管壁成型質量差,應改進模具結構。

④ 成型管的熔料溫度控制不穩定,偏高或偏低的熔料溫度都易使管定型後發脆,要注意塑化熔料的溫度不要忽高忽低溫度差過大。

(4) 雙壁波紋管的內外壁間黏附力差

① 成型模具內熔料溫度偏低,應適當提高成型模具溫度。

② 原料中潤滑劑比份過大,應適當降低潤滑劑的加入量。

③ 管坯冷卻過快,兩層料熔接不牢,注意適當調慢管坯冷卻速度。

(5) 管的內壁有縱向劃痕

① 成型管內壁面的芯棒上有劃傷痕或有殘料黏附在工作面上,應修光劃痕或除淨芯棒工作面上殘料。

② 有潤滑劑粘在冷卻定型套上,應及時調整原料配方中潤滑劑的加入量,清除冷卻定型套上的殘料。

(6) 管內壁有裂紋或波紋

① 管的內壁成型用空氣壓力過高或外層用成型空氣壓力不足,造成管壁出現裂紋或波浪紋。應適當調整管壁成型用空氣的壓力。

② 成型模具內的壓縮比偏小,造成分流錐支架筋處的熔料匯合接縫熔合強度低,易產生裂紋。應適當提高模具內結構對熔料的壓縮比。