簡介

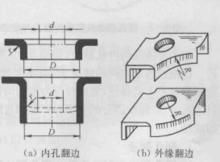

翻邊是將毛坯或半成品的外邊緣或孔邊緣沿一定的曲線翻成豎立的邊緣的衝壓方法,如下圖所示。

翻邊

翻邊 當翻邊的沿線是一條直線時,翻邊變形就轉變成為彎曲,所以也可以說彎曲是翻邊的一種特殊形式。但彎曲時毛坯的變形僅局限於彎曲線的圓角部分,而翻邊時毛坯的圓角部分和邊緣部分都是變形區,所以翻邊變形比彎曲變形複雜得多。用翻邊方法可以加工形狀較為複雜且有良好剛度的立體製件,能在衝壓件上製取與其他產品零件裝配的部位,如機車車輛的客車中牆板翻邊、客車腳蹬門壓鐵翻邊、汽車外門板翻邊、機車油箱翻孔、金屬板小螺紋孔翻邊等。翻邊可以代替某些複雜製件的拉深工序,改善材料的塑性流動性以免破裂或起皺。代替先拉後切的方法製取無底製件,可減少加工次數,節省材料。

翻邊工藝

通常,翻邊工序是衝壓件的輪廓形狀或立體形狀成形的最後一道加工工序。翻邊部分主要用於衝壓件之間相互連線(焊接、鉚接、粘結等),有的翻邊是產品流線或美觀方面的要求。

翻邊衝壓方向不一定與壓力機滑塊運動方向一致,所以翻邊工序首先要考慮翻邊毛坯的模內位置定位。正確的翻邊方向,應對翻邊變形提供儘可能的有利條件,使凸模或凹模的運動方向與翻邊輪廓表面垂直,以減少側向壓力,使翻邊件在翻邊模中的位置穩定。

按翻邊方向不同可分為垂直翻邊、水平翻邊和傾斜翻邊,其中垂直翻邊,修邊件開口向上,成形穩定、定位方便,還可以採用氣壓墊壓料,在條件允許的情況下應儘量採用。另外,按翻邊面的多少可分為單面翻邊、多面翻邊、封閉曲線翻邊。按翻邊工序的毛坯變形性質可分為伸長類螢幕曲線翻邊、伸長類曲面翻邊、壓縮類平面曲線翻邊和壓縮類曲面翻邊。

孔的加工方法

翻邊

翻邊 預製孔的加工方法決定了孔的邊緣狀況,孔的邊緣無毛刺、撕裂、硬化層等缺陷時,極限翻邊係數就越小,有利於翻邊。目前,預製孔主要用沖孔或鑽孔方法加工,數據顯示,鑽孔比一般沖孔的min小。採用常規沖孔方法生產效率高,特別適宜加工較大的孔,但會形成孔口表面的硬化層、毛刺、撕裂等缺陷,導致極限翻邊係數變大。採取沖孔後進行熱處理退火、修孔或沿與沖孔方向相反的方向進行翻孔使毛刺位於翻孔內側等方法,能獲得較低的極限翻邊係數。用鑽孔後去毛刺的方法,也能獲得較低的極限翻邊係數,但生產效率要低一些。

預製孔的相對直徑

預製孔的相對直徑/越小,極限翻邊係數越小,有利於翻邊。這是因為同樣的預製孔徑,材料的厚度越大,厚度方向壓應的允許絕對值增大,根據體積不變定律,所以翻邊時變形區邊緣將要開裂時的極限切向應變值增大,由可知,極限翻邊係數就越小。

凸模的形狀

球形凸模的極限翻邊係數比平底凸模的小。此外,拋物面、錐形面和較大圓角半徑的凸模也比平底凸模的極限翻邊係數小。因為在翻邊變形時,球形或錐形凸模是凸模前端最先與預製孔口接觸,在凹模口區產生的彎曲變形比平底凸模的小,更容易使孔口部產生塑變形。所以相同翻邊孔徑D和材料厚度t時,可以翻邊的預製孔徑更小,因而極限翻邊係數就越小。