簡介

等離子電弧爐是指利用等離子電弧作為熱源,進行金屬或合金的熔化和精煉的冶煉設備,簡稱PAF。這種爐子的外型與普通電弧爐相似,所不同的是,用電漿發生器(即等離子槍)代替石墨電極。由於通常採用直流轉移弧方式,因此,在爐底裝有導電的底陽極以構成導電迴路。爐子通常是密封的以保持爐內呈惰性氣氛。等離子電弧爐是等離子熔煉設備的主要形式之一。

與普通電弧爐相比,其主要特點是電弧溫度高,氣氛可控,適合於冶煉特殊鋼,特別是活潑金屬及其合金、難熔金屬及其合金 。

等離子電弧爐的發展歷史

1962年首次報導美國聯合碳化物(Union Carbide)公司的子公司——林德(Linde)公司研製了一台11kg的小型等離子電弧爐,並進行了不鏽鋼冶煉的試驗。隨後不久該公司又研製了一台功率為120kW容量為136kg的工業爐。民主德國和蘇聯於1965年開始研究等離子電弧爐並用於煉鋼。民主德國弗賴塔爾(Freital)特殊鋼廠於1973、1977年先後投產了15t和40t兩座轉移型直流等離子電弧爐用於冶煉特殊鋼。1983年奧鋼聯購得民主德國的技術在林茨(Linz)建成一台45~60t的等離子電弧爐。蘇聯在70年代末建成了一台100t的等離子電弧爐用來冶煉鐵合金。聯邦德國克虜伯(Krupp)公司在80年代開發了三相交流等離子電弧爐,其特點是在爐頂上安裝3個交流等離子槍,而不用爐底電極。現已有許多國家具有等離子電弧爐,但總生產能力還很低。中國於70年代研製了小型的等離子電弧爐並在一些企業投入了工業生產,但容量較小,均在500kg以下。

設備及操作方法

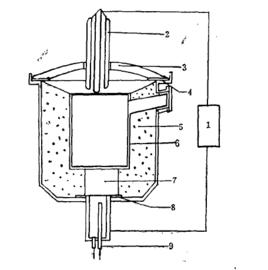

PAF由等離子槍、爐體及直流電源三大部分組成 。

(1)等離子槍由水冷銅噴嘴及水冷鈰鎢棒電極組成。噴嘴對電弧施加壓縮並作為產生非轉移弧的輔助陽極。鈰鎢棒或釷鎢棒作陰極。噴嘴和陰極之間絕緣但允許氬氣通過,氬氣從噴槍上部經噴槍套管流向爐內,電離成電漿。在PAF上使用的噴槍以直流轉移弧型為主。最大噴槍功率可達到6.6MVA。容量較小的PAF通常在爐頂裝有一個等離子槍。容量較大的爐子裝有多個等離子槍,通常安裝在爐體周圍與水平方向呈30°角。

(2)爐體與普通電弧爐很相似,包括水冷爐蓋,用耐火材料砌成的爐壁和爐底,並設有爐門和出鋼槽。爐底埋有石墨電極或水冷金屬電極作為陽極。

(3)由於PAF在惰性氣氛下熔煉沒有氧化期脫碳攪拌,為使金屬熔池溫度和成分均勻在爐體下部耐材襯中埋有電磁攪拌線圈。熔煉時,先在陰極與噴嘴之間加上直流電壓,再通入氬氣,然後用並聯的高頻引弧器引弧。高頻電擊穿間隙,將氬氣電離,產生非轉移弧,亦稱“小弧”。接著,再在陰極與爐底陽極之間加上直流電壓,並降低噴槍,使非轉移弧逐漸接近爐料。這樣,陰極與金屬料之間會起弧,此弧稱為轉移弧,亦稱“大弧”。一旦轉移弧形成,噴嘴與陰極間電路便切斷,非轉移弧熄滅。

PAF主要工藝參數是主弧電壓、主弧電流和氬氣流量。電流大小可通過噴槍升降和調節飽和電抗器電流來控制。對於電壓大小可通過調節可控矽觸發角來控制。氬氣流量則通過流量計來控制。

冶金特點

(1)等離子的超高溫和氬氣保護使其能夠熔煉難熔和活潑金屬(W、Mo、Nb、Zr、Ti)及其合金。熔煉過程各種合金元素的收得率明顯高於普通電弧爐,大多數元素收得率在96%以上;Al、Ti等活潑金屬元素的收得率與操作工藝有關,通常在70%以上,最高可超過90%。

(2)水冷金屬等離子槍代替石墨電極避免了電極對鋼水的增碳,同時,等離子弧的超高溫使得鋼液脫碳速度很快,因而該設備適合於超低碳不鏽鋼。

(3)爐內充滿惰性氣體起到類似於真空熔煉的效果。爐中H、O、N和CO的分壓很低,從而使得冶煉出的鋼水中氣體的含量比普通電弧爐要低得多,典型值是氫(1~2)×10 ,氮約60×10 。

(4)可以改變等離子工作氣體達到特殊的冶金效果。例如,採用含氮或純氮的工作氣體可冶煉含氮0.14%~1.0%的奧氏體不鏽鋼;當採用滲氫弧時,又可產生含碳0.002%,含氮小於0.0065%的超純鐵素體不鏽鋼。

(5)熔煉過程可造高鹼度爐渣,由於渣溫高脫硫效果較好,鋼中硫含量容易達0.010%以下。用(H+Ar)弧噴射CaC-CaF粉劑,硫可降至0.0007%。

冶煉產品

等離子電弧爐適合於冶煉許多鋼種,包括一般合金鋼和高級合金鋼如軸承鋼、超低碳不鏽鋼、耐熱鋼、高速工具鋼、精密合金、高溫合金及電熱合金等,其產品的冶金質量和機械性能可同真空感應爐冶煉的金屬媲美。例如電熱合金Cr13A14的使用壽命是普通電弧爐產品的6倍;採用等離子電弧熔煉的GH36合金,其持久性能及衝擊韌性優於電弧爐+電渣重熔合金;GH37合金的持久性能與真空熔煉相當 。

技術經濟指標

根據爐子大小,結構及冶煉鋼種的不同其指標有較大差異。以弗賴塔爾廠40t爐為例,氬氣消耗30Nm3/h,冷卻水消耗160m3/h,熔化率為23t/h,電能消耗500kW·h/t,爐襯壽命150次,爐底陽極壽命大於100h。