煙塵粘結的原因

閃速熔煉在高裝入量生產時,煙氣量和煙氣顯熱大,煙塵溫度高,菸灰容易沉降在上升煙道開口部,形成結瘤。若鍋爐除塵設備除塵效果差、傳熱效率低或者傳熱面積不夠,菸灰會大量粘結在鍋爐管壁和蒸發管上。一旦鍋爐除塵效果差,或出口煙氣溫度不能降低到允許值以下,菸灰還會產生後移現象,排煙煙道和電收塵器也會發生煙塵粘結事故。

閃速熔煉排煙系統產生煙塵粘結的主要原因有以下幾個方面:

1)原料成分複雜、雜質元素含量高,且品位波動大。在高裝入量、高品位及高富氧濃度的熔煉條件下,精礦中的揮發性雜質元素隨煙氣進入排煙系統,冷凝後成為煙塵,這些雜質元素的氧化性菸灰粘附性強,不易清除,容易導致排煙系統產生煙塵粘結事故。

2)高速噴入反應塔的銅精礦和熔劑絕大部分發生分解和氧化反應後,沉降到沉澱池中,少量極細小的精礦粒子夾帶在煙氣里進一步氧化,經過上升煙道時沉降,產生粘結。粘結物從東西兩側往上升煙道開口部中心發展,逐漸縮小上升煙道開口部。

3)若生產中操作參數控制不當(例如:煙氣含氧量、溫度等),或因上升煙道開口部結瘤,而大幅度地增加燒嘴燃料量,會導致輻射部出口溫度上升,大量煙塵在輻射部空腔得不到沉降而後移至對流部,易造成對流部積灰嚴重。

煙塵硫酸鹽化基本原理

煙塵硫酸鹽化的主要方程式:

CuO+3/2O+SO=2CuSO;

2PbO+O+SO=2PbSO;

2ZnO+O+SO=2ZnSO。

這些反應均為放熱反應。

因為閃速熔煉氧氣的設計利用率達到了99%以上,為了使閃速熔煉的硫酸鹽化反應充分進行,要求鼓入硫酸鹽化風。鼓入硫酸鹽化風主要有兩個方面的作用:

1)在沉澱池項部通過二次氧槍噴入氧氣,燃燒菸灰,可降低閃速熔煉菸灰發生率,同時產生的熱量有助於保持上升煙道與廢熱鍋爐連線部的開度,並熔化上升煙道側牆/喉口部的菸灰粘結;

2)氧化銅的比熱容只有49 kcal/mol,而硫酸銅的比熱容為101 kcal/mol,在同樣煙氣條件下,氧化銅為熔融狀,易在鍋爐管束上粘結,而硫酸銅為鬆散狀,不易在鍋爐管束上粘結。這樣提高煙氣中SO濃度,使煙塵硫酸鹽化,結構疏鬆,易於清理。但硫酸鹽化風量鼓入太大,會提高煙氣中氧氣分壓力,煙氣露點上升,硫酸工序廢酸原液中的酸度升高,會產生不利影響:

1)閃速熔煉煙氣中含有不定量的SO是硫酸車間廢酸的直接來源,廢酸原液採用硫化工藝回收其中的砷和銅,處理後排出液送廢酸廢水處理,由於排出液酸度濃度高,增加了廢酸廢水處理的運行成本;

2)煙氣露點上升,排煙系統的設備易產生低溫腐蝕。

由此可以看出,閃速熔煉採用硫酸鹽化技術是一把雙刃劍,研究工作就是要兩者兼顧,找到平衡點,實現閃速爐排煙煙氣硫酸鹽化的最佳化,以穩定閃速爐的正常生產。

煙塵硫酸鹽化技術的研究

1、控制煙氣中SO發生率的研究

要實現精確控制煙塵硫酸鹽化,就必須控制好SO發生率。本研究結合SO的生成機理,分析排煙系統中的煙氣成分和煙塵性質,找出SO發生率可控性操作條件。

1)煙氣溫度的影響。

煙氣中SO要轉化成SO,則必須滿足的條件:△G≤0,即-22 600+21.36T≤0,得出T≤785℃。從熱力學角度而言,溫度越低,越有利於SO的生成。但從動力學的角度分析,溫度越高,分子的有效碰撞次數增多,有利於加快反應的進度;

據有關資料報導:在有催化劑存在的條件下,SO生成的最佳溫度在400~500℃之間。把鍋爐輻射部出口溫度控制在480~530℃及530℃以上兩個溫度範圍之內,用於調查鍋爐輻射部出口煙氣溫度的變化對SO發生率的影響。

從以上測試結果來看:提高鍋爐輻射部出口溫度,有利於降低煙氣中SO3發生率。

2)煙氣與菸灰成分分析。

測定閃速爐排煙系統的SO、SO等煙氣成分。

分析可知:SO的生成區域主要集中在鍋爐對流部,至電收塵器區域,SO%大幅下降,且菸灰中的元素S主要以SO的狀態存在。這一結論和前面所提到的SO3生成的最佳溫度在400~500℃之間是相吻合的。

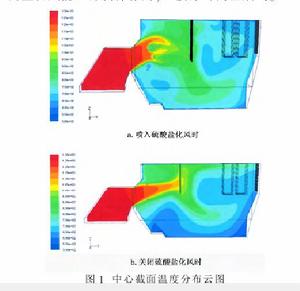

2、仿真研究

研究方法:通過餘熱鍋爐入口區域的計算機仿真結果,獲得其流場、溫度場等信息,為硫酸鹽化風的給入量、位置和速度等參數的確定提供可靠依據。噴入和關閉硫酸鹽化風時,中心截面溫度分布雲圖見圖1所示。

對比噴入和關閉硫酸鹽化風時的中心截面溫度分布雲圖,可以看出:硫酸鹽化風橫向衝擊進入輻射室的高溫煙氣,可打散高溫煙氣團,並使高溫煙氣向接近兩邊側牆水冷壁方向流動,使換熱更加充分;而且橫向衝擊的鹽化風改變了高溫煙氣的速度大小和方向,有效保護了頂棚水冷壁以及防止積灰。但是也可以看出:最下方的鹽化風噴嘴,噴入的鹽化風未能直接衝擊高溫煙氣團,鹽化風打散高溫煙氣的作用未能充分發揮出來。因此,需要對硫酸鹽化風噴嘴的位置進行最佳化調整,使3個硫酸鹽化風噴槍所噴入的鹽化風能全部發揮作用,直接衝擊高溫煙氣。

硫酸鹽化煙塵

硫酸鹽化煙塵煙塵硫酸鹽化技術套用實踐

1、存在的問題

2#閃速爐於2007年8月投入試生產,試生產期間,鍋爐對流部、鵝頸煙道、沉降室、電收塵器入口方管均出現過菸灰嚴重堵塞事故,導致閃速爐頻繁停爐,2007年閃速爐作業率僅為82.26%。造成這種情況的主要原因是排煙系統中的煙塵粘性大、易堆積、不易清理,且煙塵在排煙系統後移。為此,2008年2#閃速爐新增了一套硫酸鹽化風系統,即沉澱池頂部靠近上升煙道一側配置了5根二次燃燒氧槍,鼓入純氧;在廢熱鍋爐輻射部入口東、西兩側配置了3隻硫酸鹽化風噴嘴,鼓入常氧壓縮空氣。

該硫酸鹽化風系統投入使用後,排煙系統煙塵粘結基本上得到了控制,但在使用過程中也出現了一些問題,主要表現在以下幾個方面:

1)因硫酸鹽化風采用沉澱池送風機供給的常溫空氣,導致在硫酸鹽化噴嘴周圍的鍋爐水冷管出現低溫腐蝕的現象,鍋爐頻繁出現漏水事故。

2)硫酸鹽化噴嘴布置在鍋爐輻射部入口東、西兩側,其中東面一支,西面兩支。在生產過程中發現:因硫酸鹽化風管伸入鍋爐靠近上升煙道開口部一側,在鹽化風管周圍容易產生菸灰粘結,一旦煙塵大塊落下,會危及到鍋爐爐管的安全。 2009年6月,閃速爐廢熱鍋爐幅射部(擋渣屏下方)嚴重堆積菸灰,引起閃速爐停爐、清灰達82h。同年7月,上升煙道開口部“老鷹嘴”菸灰大塊掉下,砸裂鍋爐幅射部受熱面,砸壞幅射部刮板機,閃速爐緊急停爐,影響生產達163h。

針對這兩起事故,經過討論,認為上升煙道開口部粘結菸灰,通煙截面變小是引起這兩起閃速爐停爐事故的關鍵。

3)由於堵塞,取樣分析困難,生產得不到實時線上數據,憑藉經驗及不定期現場人工抽樣分析的數據來指鼓風量及燃料供給,鍋爐自動化控制程度低。

2、採取的措施

根據以上事故產生的原因,結合硫酸鹽化技術研究成果,採取了相應的措施:

1)2010年,利用年修之際,將3支硫酸鹽化風噴嘴由原來的側面移至鍋爐入口正上方的前牆上,呈水平排列,向下傾斜,以加強硫酸鹽化風與排煙煙氣紊流混合,提高煙塵硫酸鹽化效果,同時可抑制上升煙道開口部的煙塵粘結,避免菸灰大塊掉下砸裂鍋爐爐管事故的發生。

2)新增1台蒸汽加熱器,把硫酸鹽化風加熱至200℃以上,避免硫酸鹽化風對鍋爐爐管產生低溫腐蝕。

3)在閃速爐鍋爐出口新增1台QT-1-4QO1-HHH氧氣分析儀,用於線上檢測鍋爐出口煙氣中的氧氣濃度,為精確控制煙氣中SO、O濃度含量提供了實時有效的檢測數據。鍋爐出口氧氣濃度一般控制在硫酸鹽化噴嘴1.0%~2.0%之間。鍋爐出口氧氣濃度與煙塵硫酸鹽化程度相關聯,此參數可作為硫酸鹽化風量的調整依據,同時鍋爐出口氧氣濃度的變化也可反映出鍋爐漏風情況。

4)排煙系統採用硫酸鹽化技術,明顯改變了煙塵的性質,從外觀上看,積灰由深褐色變成了微紅的深黃色。煙塵硫酸鹽化程度可以通過分析鍋爐煙塵成分來判斷。通常鍋爐菸灰含硫量控制在5%~7%左右。

5)硫酸工序廢酸原液的酸度與煙塵硫酸鹽化程度有一定的關聯:酸度高,煙塵硫酸鹽化效果好,但對排煙系統設備會產生腐蝕,且增加廢水處理成本;酸度太低,表明煙塵硫酸鹽化效果差。採用硫酸鹽化技術要二者兼顧,正常情況了廢酸原液中的酸度控制在100~150g/L。

6)加強廢熱鍋爐各處溫度的監控和彈簧錘振打的管理,特別是對流部出口煙氣溫度的監控。要及時根據鍋爐內的粘結情況和溫度分布情況,調整振打頻率與振幅。

7)精心調整好閃速爐控制參數,加強閃速爐爐況與沉澱池排銅排渣的管理。

8)規範化閃速爐的爐內點檢制度,及時發現、及時清理上升煙道開口部和廢熱鍋爐內部的煙塵粘結。