定義及舉例

真三軸儀是一種真實模擬主應力狀態的土工測試儀器。

國內外已經研製了多種真三軸儀。按其壓力室加荷特性來分,有“剛性”、“柔性”、和“複合”3種形式。它們各有特點,適用範圍也不同。

在國外,剛性的真三軸儀主要有瑞典Kjellman研製的真三軸儀和英國劍橋大學Pears研製的劍橋真三軸儀,它們都適用於砂土;柔性的真三軸儀主要有Surrey大學Mengles研製的真三軸儀、墨西哥大學Marsal研製的真三軸儀和美國Lo等研製的真三軸儀;複合型的真三軸儀主要有倫敦大學Green研製的真三軸儀、日本谷藤株式會社和日本誠研舍研製的真三軸儀。中國除了從國外引進真三軸儀外,還有進行改造或自己開發的幾種真三軸儀,分別為清華大學真三軸儀、同濟大學真三軸儀和河海大學真三軸儀。

分類及其特點

按照真三軸儀的加荷方式,歸納起來主要有3種:應變控制的全部剛性的加荷方式,應力控制的全部柔性的加荷方式,複合控制的剛性和柔性的加荷方式。

優點

①應變控制的全部剛性的加荷方式,試樣各向應變均勻,能精確測量應變,可達到較大的軸向應變,可模擬複雜的應力應變路徑,可在加荷板上安裝壓力盒及孔隙壓力計等;

②應力控制的全部柔性的加荷方式,主應力法向作用於加荷面,各面上應力分布均勻,在無明顯邊界干擾情況下3個方向能達到最大應變,易按預定的複雜應力路徑進行試驗,能產生剪下撓曲並可測量變形;

③複合控制的剛性和柔性的加荷方式,以剛性邊界作為壓縮方向,應力控制的柔性邊界作為擠伸方向可免除邊界干擾,孔隙壓力計及其它儀器易於安裝,若預定的試驗面與儀器軸成某一固定方向,則可按應力路徑或應變路徑進行試驗,可模擬平面應變。

缺點

①應變控制的全部剛性的加荷方式,應力不均勻且難以檢驗,不適宜於剪下撓曲,當軸向應變大時,會產生加荷板互相干擾,不能進行預定的應力路徑試驗,儀器較大而不靈巧,操作較複雜;

②應力控制的全部柔性的加荷方式,如不採取特殊預防措施,會產生邊界干擾,如不加專門潤滑措施,則難以達到均勻應變,只有通過逐步校正作用於平面的法向應力,才可能達到平面應變條件,孔隙壓力計不易安裝;

③複合控制的剛性和柔性的加荷方式,預定的複雜應力路徑試驗難以進行,剛性板上法向應力的均勻性及柔性板上應變的均勻性難以確定,在邊界附近產生不均勻應力和應變,儀器較大而不靈巧,操作較複雜。

新型真三軸儀

研製目標和思路

真三軸儀可以實現3個軸向分別施加不同大小的主應力,3軸向產生應變,能夠模擬土體中一般的應力條件。為了實現3個軸向施加主應力,真三軸試樣一般為一個立方體。若真三軸儀的3個軸向均採用平板載入時,每個軸向施加正應力的平板的剛性大,相對於土樣,三向載入板可視為剛性板。當試樣發生較大變形後,與試樣接觸的剛性板必然產生相互接觸而制約它們的運動,這就影響了3個軸向的載入和變形。三向柔性載入時,便於控制應力,但三向柔性液壓囊在接觸處存在相互干擾,且不利於獨立測試三向應變。雙向平板、一向柔性載入時,雙向剛性平板之間也存在互相干擾,且它們只能施加大小主應力。因此,改善真三軸試驗載入機構,消除現有真三軸儀載入剛性板之間的相互制約,剛性板對試樣變形的約束影響,以及柔性液壓囊之間的相互干擾使得試樣沿三個軸向自由變形,不僅可以克服現有真三軸儀存在的問題,而且使模擬的應力與變形條件更加符合實際。

完善的真三軸儀載入機構能夠模擬一般應力條件,3個軸向獨立量測變形,以便研究複雜應力條件下岩土材料的力學性狀。為此,對該真三軸儀的研製提出如下技術要求:

①能夠分別控制應力與應變,在軸向載入過程中可以實現控制加荷速率和變形速率,剪下過程可以實現中主應力聯動控制,實現等洛德參數應力路徑;

②三向獨立加荷,可以分別獨立自動控制施加軸向、側向荷載,既避免兩者之間的相互影響,又可以相互協調,使立方體試樣上沿軸向和側向分別承受不同大小的正應力,能夠模擬主應力軸偏轉和旋轉應力路徑等土體的真實應力狀態,並能進行多種應力路徑的真三軸試驗;

③能夠控制排水條件,可以分別進行固結排水和固結不排水條件試驗,同時可以量測孔隙水壓力;

④自動量測與控制,實現所有應力信號輸入與反饋控制的自動化,以及測試、量測信號的A/D轉換和數據的自動採集處理。

同時,真三軸儀還具備以下6個特點:

①水平面內兩個主應力方向上應力和變形均呈對稱分布;

②土樣側面不受切向約束作用;

③能夠適應載入過程立方體土樣變形引起側棱變位的變化;

④能夠適應土樣側棱擠出變形的發展;

⑤避免三向主應力載入過程的互相干擾;

⑥載入過程土樣保持對稱,在水平面上始終中心受荷。

新型真三軸儀的研製

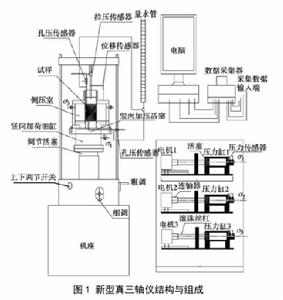

對比以往真三軸儀的優缺點,新研製的真三軸儀是一種軸向剛性、側向柔性的複合型載入真三軸儀,主要由主機、伺服步進電機液壓載入系統和計算機自動控制系統3部分構成。

圖1

圖1主機的壓力室呈立方體,試樣位於剛性底座和頂蓋中央,立方體試樣的側面對應的有兩組梯形側壓腔,放置柔性液壓囊,且與液壓/體變控制器連線。在豎向的主軸方向用剛性板施加大主 應力σ;在水平面內的側向分別有兩對柔性囊相向施加中主應力σ和小主應力σ。為了主動適應載入過程中試樣變形引起稜角的變化和避免中、小主應力之間的相互干擾,壓力室的各側壓腔之間設定能夠徑向彈性伸縮、水平面內彈性轉動的隔離板,能夠有效分離相鄰液壓囊。步進伺服電機液壓載入系統能夠控制三向獨立載入,其具有伺服步進電機驅動滾珠絲桿推進液壓缸活塞產生液壓源,分別與壓力室底座下軸向活塞和側向液壓柔性囊連線,通過液壓感測器和位移感測器,既能夠實現三向獨立載入,也能夠控制三向載入時柔性囊的體變。同時,還實現了自動控制與數據採集。這是本次儀器開發的核心技術。新型真三軸儀系統及工作原理見圖1。

主要結構

壓力室

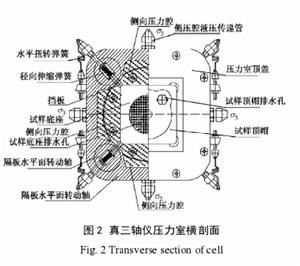

圖2~5

圖2~5壓力室由底座、頂蓋板、外筒組成。它們都由不鏽鋼金屬材料製成。壓力室外筒的形狀呈立方體,其中四棱為圓弧形。具體形狀見圖2,3。壓力室橫截面直邊長200mm,壁厚8mm,高度為150mm,外棱邊的倒角弧度為15°。側壓腔的隔板與壓力室側壁連為一體,每個隔板由轉動軸承、徑向伸縮板組成,徑向伸縮彈簧銜嵌在轉動軸承內,水平面扭轉限制彈簧安裝於壓力室外側壁。

試樣尺寸為70mm×70mm×70mm,內置於正方形斷面的特製的橡膠膜內,兩端通過橡皮膜外包薄壁環,且繞過薄壁環內嵌,再嵌入帶有密封圈的正方形底或頂座,密封試樣上下兩端。試樣的底座和頂蓋均內嵌透水板,便於控制排水條件。橡皮膜密封的試樣安置在四個側壓力腔和一個剛性底座及一個剛性帽之間。壓力室的工作原理是試樣的側向中主應力σ和小主應力σ分別由兩套伺服步進電機驅動的液壓/體變控制器連線的液壓柔性囊施加。試樣的大主應力由壓力室底座下的軸向加荷油缸頂升壓力室,通過試樣帽由反力主軸施加。當軸向載入時,試樣產生軸向壓縮變形,側向可能產生擠出變形,隨著側脹的發生,側壓力腔隔板可產生彈性收縮,適應試樣側棱的位移。

如試樣也產生側向壓縮變形,則側壓腔的隔板可產生彈性伸出。當中主應力比小主應力較大作用試樣時,試樣在水平面上沿小主應力作用方向產生伸展變形,沿中主應力方向產生壓縮變形,引起試樣側棱產生轉角變位,同樣,隔板也可產生水平面轉動,從而能夠適應試樣側棱的變位。試樣的排水條件可由與底座、頂蓋透水板連通的排水管閥門控制。壓力室實物及其內部結構見圖4,5。

加荷系統

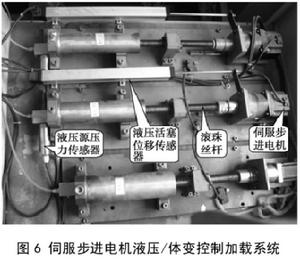

圖6~8

圖6~8固結壓力均由伺服步進電機驅動的液壓/體變控制器直接供給。兩個側向固結應力分別由兩套與側壓腔內柔性囊連線的液壓/體變控制器獨立控制,大主應方向由與壓力室底座下的油缸連線的一套液壓/體變控制器獨立控制。如圖6所示,共有3套伺服步進電機驅動的液壓/體變控制器。在試樣固結時能實現3個固結應力的單獨施加,壓縮剪下時3個主應力也互不干擾和影響。兩套側向主應力的液壓/ 體變控制器均在液壓缸和移動活塞上裝有液壓感測器和位移感測器,分別用於控制側向主應力的大小及液壓囊的體變;軸向荷載和試樣變形分別由反力主軸上的荷載感測器和壓力室頂蓋上的位移感測器測量(圖7),並反饋於軸向載入的液壓/體變控制器。對試樣施加軸向荷載,可以分為應變控制式和應力控制式兩種。應變控制是指試樣按規定的變形速率產生軸向變形,測定產生某一軸向變形所需要的軸向力。應力控制式是指分級載入,測量每級荷載作用下試樣的變形量。它們可以分別由軸向荷載感測器和位移感測器量測,並通過自動控系統反饋於伺服步進電機液壓/體變控制器控制應力和位移。

量測系統

量測系統包括應力量測、變形量測和孔隙水壓力量測。大主應力方向為剛性板加壓,因此應力和變形感測器可直接安裝在壓力室蓋板上。側向應力和變形可通過伺服步進電機載入系統上安裝的壓力感測器和位移感測器量測。孔隙水壓力在排水通道處安裝孔壓感測器量測。

排水系統

土樣在固結和試驗時採用的是上下雙面排水,在與土樣直接接觸的頂板和底座上設定有透水板,通過透水板可以進行排水。在做固結排水試驗時,可以通過量水管量測試樣在試驗時的排水量;進行固結不排水試驗時,可將排水管連線到孔壓感測器上,以測得試樣的孔隙水壓力。

自動控制系統

真三軸儀的控制系統由應力應變感測器、電阻應變儀、控制調節電路及微機控制系統幾部分組成,見圖8。土體試樣的應力應變,由對應的感測器做相應的輸出,輸出作為反饋的信號與給定的信號閉環負反饋調節,應力控制與應變控制由切換開關轉換,相應的感測器輸出信號經放大後輸入A/D卡中,由微機完成試驗數據的高速採集,以數據檔案方式存放於微機中。

附屬設備

相關的附屬設備包括原狀樣削樣器、重塑樣壓樣器、試樣飽和器、橡皮膜、液壓橡膠囊等。