結構

典型的疊層式模具[3~5]是將2副或多副常規注射模組合在一起,並加上熱流道系統。該模具有3個主要組成部分,即動模部分Ⅰ、中間部分Ⅱ及定模部分Ⅲ,

優點

疊層模具優點(1)延長一些核心元件(如加熱元件、溫控元件等)的使用壽命。

(2)使疊層式熱流道模具與普通的注射模塑設備配套。

(3)藉助於CAD、CAE、CAM進行設計、分析與加工,實現模具結構最最佳化。

(4)疊層式熱流道模具的通用零件實現標準化、商品化

發展動態

通常的疊層模具大多用於小型的、淺拉伸包裝製品和其他一次性製品,而很少用於除此之外的其他製品。但是在過去幾年一批新模具拓寬了疊層模具的能力。

3.1 疊層式模具技術在國外的發展動態

早在1940年12月KNOWLESER就取得了疊層式模具的專利權。今天的疊層模塑,不僅比傳統的單層模具成本更低,而且增加了套用疊層式模塑的靈活性。主要體現在以下幾個方面:

(1)外加熱的針閥關閉噴嘴系統[6]。20世紀90年代末,加拿大製造商進一步發展了疊層模具,設計了外加熱的針閥關閉噴嘴系統,開模時系統可防止噴嘴滴料。這種疊層式模具,注塑機噴嘴和第一分型面之間有一閥關閉系統,用於關閉2個相對的噴嘴,有效地防止了在2個分型面之間的滴料。這種設計確實解決了由延長注塑機噴嘴而引起的麻煩。但未被普遍採用,其原因是它受製件特殊性的限制,例如高質量平面製件的流變學特性限制。另外,提供的保持壓力也不能達到一致。

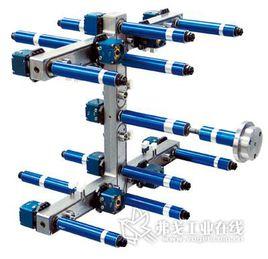

(2)取消中心主噴嘴的疊層式熱流道模具[7]。由於開模距離的需要,中心主噴嘴的延伸有可能過長,因而產生與注塑機噴嘴干涉的問題。Mold-Master公司於1997年對疊層熱流道模具使用一種閥對閥關閉的設計,以及YUDO公司結合單閥Ⅲ和YURI系統並申請專利的新型疊層式模YURI-COMBI(如圖2所示),都使用“背對背”的閥式噴嘴組件,取消了長而大的中心噴嘴,以避免使用中心主噴嘴出現的溢料問題。但是,對於型腔壓力的控制仍然是技術的難題

(3)無閥熔體傳輸系統(VMTS)[8]。這是多層注射模技術發展有貢獻的關鍵創新。通過使用交換式噴嘴,這一技術取消了傳統的流道頂板,引導熔體流從側面進入中心集流管。這一創新設計的另一個特點是熔體流到所有型腔的距離都是相等的,以及同樣的溫度和壓力完全對稱。

(4)快速製品更換(QPC)系統。Tradesco模具公司最新開發了一種組合式快速製品更換(QPC)系統的疊層式熱流道模具,它無需移動熱流道或模具框架,即可更換模具,非常靈活方便。型芯和型腔組可滑出模具框架,所有電、氣、水的連線都是連線在框架上。QPC系統允許使用者從一個標準的單面模升級到四疊層設計。它給疊層模具使用者可在很短時間內作運轉的選擇,以幫助對存貨水平管理,對於這種複雜的模具,不是很容易做到的事情。

(5)旋轉疊層熱流道模具在多組分材料成型中套用[9]。一些新式疊層式模具可在打開時旋轉90°或180°。如由Engel公司開發的一種旋轉模板設計,其中心模板有2個面,每個周期旋轉180°。而由Ferro2matikMilacron歐洲公司與德國模具製造商Foboha公司合作開發的旋轉疊層模具有1個4個面的中心模板,每周期旋轉90°。這類技術的套用主要包括模塑不同類型阻透包裝盒、多色手機機殼,以及由不同材料成型的醫用零部件等。例如Foboha公司申請專利的帶有PET(40g)阻透層的HDPE(70g)牙膏管式瓶肩模具,其4×64的旋轉疊層系統能在8.4s的周期中吐出64隻雙層零件,年產量達17500萬件。

(6)低慣性技術(LIT)[10]。低慣性技術(LIT)來自Caco-Pacific公司。在這種較為簡單的設計中,帶有2個芯組的旋轉桿連線到每個模具的半邊,而不是在其他的設計中那樣的單獨設定。據KTW公司的Ziegler介紹,典型情況能節省20%到30%的時間,特別情況可節省50%到80%。

(7)打破尺寸的障礙[11]。疊層模具技術首次突破了尺寸障礙,進入在大於10000kN的機器上成型零部件的套用領域。Plastcoat公司正在使用一種在每個面上有一個型腔的Husky公司的雙層疊層模具,為福特公司的XLT型卡車同時生產前後旋轉照明燈。另一種1+1疊層模具正在為豐田公司的Camry生產線製造搖臂。這種零件各有數英尺長,使用300g的熱塑性聚烯烴(TPO)。這種零件在Husky公司的22000kNEWLL(加寬、加長)兩板式成型機上成型。