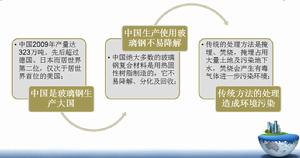

市場背景

中國大量生產使用玻璃鋼複合材料,其廢棄物的處理對環境提出了極大的挑戰,採用一種新型的、可循環利用的、無污染的環保清潔技術處理玻璃。

⒈ 玻璃鋼複合材料的壽命為10-20年,生產時產生的邊角廢棄物是產量的3%-5%左右,每年有大量的廢棄玻璃鋼材料需要處理;

⒉ 大規模的城市化建設對玻璃鋼材料的需求、汽車及大型工業化製造項目對玻璃鋼材料的需求等;玻璃鋼複合材料在建築、工業品製造等諸多領域有著廣泛的套用。

技術背景

玻璃鋼廢物處理三大主要技術⒈ 化學回收(熱解)

最大的優點在於可處理被油漆、粘接劑和其他材料污染的玻璃鋼複合材料廢棄物,而金屬異物在熱解後從固體副產物中除去回收,處理最為完善,能將廢棄物分解處理成原料再使用,是最具開發套用前景的回收技術。

⒉ 物理回收(粉碎方法)

若玻璃鋼廢棄物未被污染,物理回收法也是一種很好的回收方法,回收的粒料和粉料可同碳酸鈣是一種很好的再生利用材料。

⒊ 能量回收(焚燒方法)

能量回收法是通過粉碎與燃燒綜合的方法,將廢棄物(纖維增強熱固性樹脂基複合材料)處理變成水泥原料。

| 類型 | 方法 | 適用範圍 | 回收產物 | 用途 |

| 化學回收 | 熱解 | 全部廢棄物,包括被污染的廢棄物 | 熱解氣、熱解油、固體副產物 | 用作燃料和玻璃鋼複合材料原料、其它用途 |

| 物理回收 | 粉碎 | 只適用於未被污染的廢棄物 | 粉料 | 用於玻璃鋼複合材料、塑膠、塗料和鋪路材料 |

| 能量回收 | 焚燒 | 只適用樹脂含量高的廢棄物 | 熱量 | 發電、熱源 |

⒈ 美國為主的化學回收方法

熱解溫度高、熱解氣產生多、資源回收利用效率低

⒉ 德國為主的物理回收方法

對粉碎設備要求極高;

對廢棄物中的樹脂含量要求高;

不能用於處理被油漆、粘合劑等有機物污染的廢棄物。

⒊ 日本為主的能量回收方法

對粉碎設備要求極高;

對廢棄物中的樹脂含量要求高;

不能用於處理被油漆、粘合劑等有機物污染的廢棄物。突破性技術

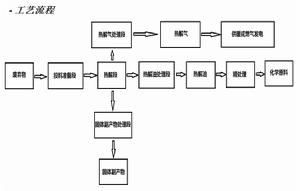

我們5000噸/年玻璃鋼複合材料廢棄物處理工程,為國內首創化學回收技術,使用專利熱解裝置,處理更完善;

⒈ 根據國外先進處理技術,結合國內裝備及技術實際,我們確立以美國技術為主體運用獨創的專利熱解設備及高效催化固相技術;

⒉ 在無氧甚至超高真空的環境下進行熱解廢棄物溫度低、產生的熱解氣極少、熱解油含量高從而能進一步獲得更多的化學原料,達到資源的有效再利用。

⒈ 粉碎設備簡單;

⒉ 熱效率高、能耗低、副產熱解氣含量少;

⒊ 回收效率的最大化

⒋ 無廢水、廢氣排放,真正達到了零排放

投資概算

該項目投入主要為設備、廠房的投入:

設備方案主要技術及設備投入約250萬元

採用專利技術設備。包括投料準備設備、熱解設備、固體副產物處理設備、熱解油處理設備、熱解氣處理設備、熱解油精處理設備。根據所用設備的工藝特性,採用自製為主,輔助設備可外購。

建築設施投入約500萬元;土地費投入暫定300萬元

⒈ 設備主要使用層高5米麵積500㎡的一般建築物;

⒉ 辦公輔助廠房500㎡;

⒊ 場地面積5000㎡(主要為廢棄物周轉堆場、熱解油貯存區);

⒋ 具體按建設規模增減。

收益概算

項目收入、成本費用概算及利潤稅收分析:

銷售收入按5000噸/年、廢棄物含樹脂量平均40%計

⒈ 熱解油1800噸/年,毎噸以較低現行價5000元計,年收入900萬元;

⒉ 各種填料3000噸/年,毎噸以現行均價1000元計,年收入300萬元;

⒊ 熱解氣200噸/年,每噸以現行煤氣價7000元計,年收入140萬元;

⒋ 處理費1000元/噸,(市場較低價格)年收入500萬元;

以處理每噸廢棄物計

⒈ 電費300元、水費10元、人工100元、運費100元、固定資產折舊100元、其它費用20元合計630元;

⒉ 全年總計315萬元;

⒈ 稅收按國家有關規定本項目為政策性項目可以減免,這裡以銷售額的10%計合計為100萬元。利潤為1840萬元-315萬元-100萬元=1425萬元;

⒉ 投資回收期:1050萬元÷1425萬元×12≈8個月;

⒊ 投資利潤率:1425萬元÷1050萬元×100%=136%。