基本介紹

熱管-熱電餘熱回收系統原理圖

熱管-熱電餘熱回收系統原理圖熱電轉化技術又稱溫差發電技術,是一種重要的綠色發電方式。基於溫差發電技術的 熱 電轉化系統具有結構簡單、無噪音、使用壽命長等優點。我國低品位熱能儲量大、範圍廣,餘熱利用的研究主要集中在餘熱製冷技術、低品位熱源熱泵技術以及溫差發電技術,其中溫差發電技術因其特有的優點而越來越受到各國的重視。隨著新材料的研製和可靠工藝技術的進步,以及熱電轉化系統輸出功率和轉化效率的提高,熱電轉化技術必將得到廣泛套用。

技術原理

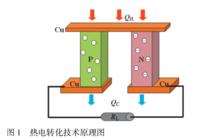

熱電轉化技術原理圖

熱電轉化技術原理圖熱電轉化技術基於塞貝克(Seebeck)效應,將兩種不同的熱電材料(P型和N型)的一端通過優良導體Cu連線起來,另一端則分別與Cu導體連線,構成一個PN結,得到一個簡單的熱電轉化組件,也稱為PN熱電單元,如圖所示。在熱電單元開路端接入負載電阻,此時若在熱電單元一端熱流(Q)流入,形成高溫端(即熱端),從另一端(Q)散失掉,形成低溫端(即冷端),於是在熱電單元熱端和冷端之間建立起溫度梯度場。熱電單元內部位於高溫端的空穴和電子在溫度場的驅動下,開始向低溫端擴散,從而在PN電偶臂兩端形成電勢差,電路中便會有電流產生。

研究進展

熱電轉化技術

熱電轉化技術利用功能材料的熱電特性,可將熱能與電能進行直接轉化,是一種綠色、環保的節能技術。隨著Seebeck效應、Peltier效應和Thomson效應的相繼發現,熱電轉化系統由於具有結構緊湊、無運動部件、使用壽命長、無液體泄漏等優點而備受關注與研究。19世紀30年代,學者們對熱電材料的研究主要集中於金屬導體,但因多數金屬的優值係數(ZT)極低,基於金屬導體研製的發電系統工作效率僅約為1%。直到20世紀30年代,具有較高ZT的半導體熱電材料相繼被發現,熱電轉化技術的研究再度被重視。到二十世紀五六十年代,由於空間技術發展對電源的需求,極大地推動了熱電轉化技術的研究,一批套用於地面、航天航空等領域的熱電轉化系統相繼被研製出來,如:通用獅子山皮卡配備330W汽車餘熱熱電轉化系統為電力管理系統中的12V和42V電池充電,也可以用於輕型卡車和乘用車;俄羅斯採用90Sr作為燃料研製額定輸出功率為230W的“Beta-M”放射性熱電轉化系統。

然而,經過數十年的探索,熱電轉化系統的能量轉換效率與理論預測相差甚遠,基本停留在10%左右。究其原因,主要是通過材料電子、量子結構體現出來的熱物性參數(導熱係數、導電係數、塞貝克係數等)之間存在相互關聯與耦合。針對該現狀,若要提高熱電材料的優值係數,應通過平衡或降低參數之間的耦合,改善材料中電子本徵結構,從而改變材料固有的電子性能;或是對納米單元和界面進行化學調控,從而減少熱電材料的維度,如超晶格結構的熱電材料以及納米複合材料。

XIAO等採用相變技術來削弱電場與磁場之間的協同與耦合,並在不改變塞貝克係數、電導率的前提下降低導熱係數以提高系統輸出性能。一些學者也就系統上的接觸熱阻、結構尺寸對組件的熱電性能的影響開展了一系列的研究。其中,ALI等對有利於提高熱電組件熱利用效率的無量綱幾何參數進行推導驗證;王長宏等提出一種新型的半導體溫差發電模型,考慮了熱電單元之間封閉腔體內空氣傳熱的影響,同時對不同幾何結構參數的溫差發電模型的溫度場、電壓場進行數值計算與分析。然而,由於熱電轉化系統最大轉換效率與最大輸出功率的工況並不匹配,會造成一定的能源浪費。因此,根據熱電發電系統的實際工況進行設計並匹配合適的冷源和熱源,確保設備輸出功率最大化顯得尤其重要。ISMAIL等就微型化熱–電聯產系統在多孔金屬燃燒設備中的套用開展了研究。FISAC等則採用光伏技術開發光伏–光熱–熱電複合發電系統,通過分級利用光譜,將光能在光伏系統的能量轉換效率從原來的18%提高至25%。CHEN等建立了太陽能–熱電發電系統的物理模型並進行數值模擬,該模型考慮了間隙熱阻與熱擴散對組件輸出特性的影響,通過增加基板面積和減少熱電單元的截面積以提高系統能效。JANG等通過最佳化熱電組件間的間距和基板厚度來提高廢熱發電系統的總體性能。ZHOU等基於經典熱電模型,針對瞬態與穩態不同熱源設計熱電組件傳熱模型,對其綜合性能進行數值模擬,並通過實驗加以驗證。對於熱電組件的轉換效率低這一問題,由於熱電材料的性能在短期內難以有重大突破,且現階段的熱電材料還不具備大規模套用的條件,因此,合理設計光伏–熱電複合發電系統(PV-TEG),有利於提高系統熱能的多級利用效率;最佳化熱電轉化模組的外場匹配,有助於改善熱電系統的穩定性以及擴大其套用範圍。新型熱電材料和熱電組件的成功研製,有力促進了熱電轉化技術的發展。熱電轉化技術由早期滿足航空航天、野外作業等特殊領域的需要延伸到太陽能、地熱能、工業餘/廢熱等低品位熱源套用領域,極大地拓展了熱電轉化技術的套用空間。由此可見,通過固態熱電組件有效地將各種熱能轉化成電能是長久以來的目標。

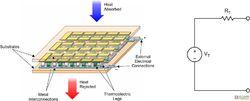

PV-TEG發電系統

熱電堆陣列和簡單的TEG 電氣模型

熱電堆陣列和簡單的TEG 電氣模型目前,隨著人們對傳統能源的依賴和需求的轉移,豐富的太陽能、生物質能等清潔可再生能源的利用成為國家能源戰略需求。不同的系統將太陽能轉化成為不同的能量,如熱利用系統吸收太陽光的熱譜,光伏系統則吸收太陽光的可見光譜,分別將太陽能轉化為熱能和電能。光伏發電系統由於無噪音、移動性強、維護和運營成本,且可以實現近距離發電,有利於有效利用和整合電力系統,是智慧型電網的重要組成部分;但光伏電池板存在因吸收的太陽輻射熱量未及時轉化成電能而引起背板溫度上升以至影響轉換效率或熱失效的問題。因熱電發電技術在餘熱回收方面有很大的套用潛力,ZHANG等建立了PV-TEG複合發電系統,並結合最大功率點跟蹤系統對系統的能量轉換效率進行研究,發現該複合發電系統的能量輸出效率比PV發電系統的發電效率高5%~10%。BJARK等就如何通過熱電轉化系統來提高光伏發電系統的性能展開了研究,探究光伏發電系統與熱電轉化系統在結構上的組合以及複合發電系統輸出功率擾動性的控制,結果表明PV-TEG複合發電系統比單一系統在功率密度上有很大的提高。MAKKI等通過熱管將光伏電池板背面的熱量轉移到熱電組件熱端並直接轉化為電能,在實現太陽能電池板熱管理的同時,提高了複合系統的發電能效。HASHIM等則對PV-TEG複合系統就提高輸出功率與系統成本增加方面展開討論,探索如何平衡在獲取最大功率的同時耗費最低的熱電組件成本。

余/廢熱電轉化

汽車尾氣與工業廢熱用熱電轉換材料與器件

汽車尾氣與工業廢熱用熱電轉換材料與器件目前,中低溫熱源主要套用在基於朗肯循環的熱力發電系統或在吸附製冷系統中作為脫附熱源。基於塞貝克效應的熱電轉化技術開拓餘熱回收利用的手段和途徑,因其特有的無噪音、壽命長、結構簡單等優點,受到吸引了研究者的廣泛關注。生物質爐熱電轉化系統、汽車餘熱熱電轉化系統、煙囪廢熱熱電轉化系統相繼被研製出來。愛爾蘭都柏林的O'SHAUGHNESSY學者及其研究團隊在生物質爐熱電轉化器方面做了大量的研究工作,並於2015年開發出一種適用的生物質火爐熱電轉化系統:其冷端採用熱沉進行自然對流散熱,熱端通過熱管置於爐膛之中,單個組件穩定輸出功率可達4.5W,對於給定的熱沉和熱源,可以通過增加組件的數量獲得較大的輸出電壓或電流。使用者可以通過火爐熱電轉化模組進行移動設備充電、LED照明,以及為小型通訊設備供電。ISMAIL等套用多孔介質燃燒器研製的微型熱電聯產系統,總輸出電壓可以達到9.3V,充電時下降到7V。根據2015年6月中國產業信息網發布的《2015-2020年中國汽車整車製造市場評估及投資前景預測報告》顯示,中國汽車的保有量已超過1.63億輛,成為僅次於美國的汽車大國。而通常情況下汽車內燃機中熱能轉化為機械能的效率在20%~30%之間,這意味著燃油中近70%的能量被直接或間接排放到環境中,其中尾氣約帶走40%。因此,結合半導體熱電轉化技術提高余/廢熱的利用具有重要意義。基於此,國內外的學者進行了比較全面的研究。其中,白潔瑋針對發動機尾氣的特點以及現有熱電轉化系統存在輸出功率小、結構不緊湊的問題,利用有限元分析軟體研發一套供車載用電設備使用的熱電轉化系統,並進行可靠性分析,同時提高燃油經濟性;JANG等通過實驗與仿真相結合的方法,建立尾氣餘熱回收系統3D發電模型,並對其傳熱特性進行探究,最佳化熱電組件之間的間距以提高系統的輸出效率。

實際套用

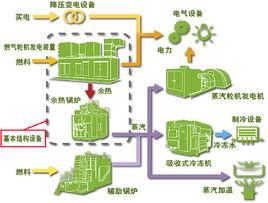

零能源損耗率的熱電冷三聯供技術

零能源損耗率的熱電冷三聯供技術熱電轉化技術在同位素、太陽能、餘熱/廢熱領域的成功套用,促進了其在其他如人體熱能、地熱能、海洋熱能等領域的研究。近年來,隨著網際網路以及微電子技術的發展,微機電系統(MEMS)大量套用於生物醫學、信息通信、可穿戴消費電子、醫療設備等領域,體積小、可靠性高的微型電源因而獲得極大的發展。微型的熱電組件具有功率密度大、回響快且集成度高,以及輸出電壓恆定等優點,使其在作為MEMS系統或器件的電源方面具有獨特的優勢,一些微型熱電器件相繼被開發出來。這些微型發電器件的輸出功率多為微瓦或毫瓦級,可為手錶、感測器、醫療器械等微型器件提供穩定的電能。微型熱電組件的研製,促進了熱電轉化技術的發展以及套用範圍的擴大。

問題及解決

熱電發電技術在中低溫余/廢熱利用上的優勢使其備受關注,相關套用領域也逐步擴大。但是熱電組件及系統存在發電效率低、可靠性不高等問題。

熱電轉換效率

因熱電轉換效率主要依靠優值係數Z,而熱電材料的Z主要跟熱電材料的熱物性參數(塞貝克係數、電導率、熱導率)有著密切聯繫,無量綱的優值係數ZT則通常被用來作為熱電材料性能的評價指標。隨著技術的進展,提高熱電材料的優值係數已成為近期亟待解決的問題之一。20世紀後半葉,室溫工況下熱電材料的優值係數從0.75提高到1。近年來也在相關領域取得重要進展,如基於高質量的二維量子超晶格納米級電子結構的P-Bi2Te3/Sb2Te3材

料在室溫下ZT=2.4,基於量子納米結構的PbSeTe材料在室溫下ZT=2.0。根據熱電材料的特性可知,要想得到高優值係數的材料,必須提高材料的Seebeck係數和電導率,降低材料的熱導率。現階段主要有以下方式:

(1)研製新型電負性差異較小的化合物熱電材料。材料的電負性差異越小,其遷移率與有效質量之積一般也越大,熱電優值也越高。

(2)開發高對稱性複雜晶體結構材料,提高聲子的散射能力和簡併度。通過不同材料間形成固溶體或摻雜的辦法使材料的晶體結構更複雜,可以在獲得最佳載流子濃度的同時增加點缺陷來對聲子散射,進一步降低熱導率。隨著技術的發展,晶格摻雜、降低材料維數(量子納米結構)以及高性能熱電材料(方鈷礦)的研發中存在的問題將逐步被解決,熱電材料的性能以及熱電轉化系統的能量轉換效率將得到提高,以滿足不同套用環境的需要。

可靠性問題

以常見的熱電組件結構為例,通常採用提高熱電組件兩端的有效溫度梯度來提高熱電組件的轉換效率。由於熱脹冷縮效應的影響造成熱端、冷端的連線片以及基板的膨脹和收縮,特別是在非穩態熱源工作的情況下,焊接接口容易產生裂縫,增加接口的電阻和熱阻以及基板的機械性斷裂,最終可能導致熱電組件的損壞,從而降低熱電系統的使用壽命。因熱脹冷縮而產生的應力是不可完全避免的,但可以通過改進焊料、焊接工藝以及基板的材料加以改善。主要的途徑有:

(1)焊料在滿足基本的力學及化學性能的前提下,確保其液相線低於熱電材料固相線40℃~50℃,同時具有良好的潤濕作用,成分穩定,並且與連線片和熱電材料結合性好。

(2)良好的焊接工藝是提高可靠性的有力保障。充分清除表面油污和氧化物,精準定位並控制好焊接溫度、

升溫速度以及保溫時間等工藝參數。

(3)改變基板材料。現階段,金屬化的陶瓷基板由於導熱性適中、強度高以及價格低廉等因素而被廣泛套用;但陶瓷基板硬度大,在使用過程中容易折斷,從而造成組件內部結構的破壞。因此,如果採用具有一定柔性、機械強度高,同時具備高熱導率的材料作為基板,如鋁基覆銅板、超導基板等,將能有效緩解熱應力,從而提高熱電組件的可靠性。

前景展望

熱電轉化系統因具有系統結構簡單緊湊、無運動部件且穩定性高等優點,在低品位能源回收方面有廣闊的套用前景。但目前仍存在熱電轉化效率和可靠性不高等問題,而熱電轉化系統效率的提高有賴於熱電材料優值係數的提高、熱電單元結構的設計和最佳化及系統熱阻的降低。利用超晶格、納米線結構降低材料的熱導率,可提高材料的電性能;通過採用新焊接工藝和焊料,以及高性能基板,可提高系統可靠性,進而提高熱電轉化系統的性能。新型熱電材料已取得進展,熱電基板導熱性能也有了新突破,為加快熱電轉化系統性能的提高提供了技術支持。