概述

火電廠發電使燃燒的煤中會產生大量含有硫和硝廢氣,這些廢氣排入大氣會產生污染形成酸雨。火電廠脫硫脫硝設備則是用來處理這些含有大量硫和硝廢氣的裝置。

主要工藝

脫硫

DLWS雙迴路濕式洗滌脫硫工藝

工藝以石灰石漿作為洗滌吸收劑,整個脫硫過程分為兩個階段進行,即上迴路與下迴路,如圖1所示。兩個階段合成在一個吸收塔內。石灰石漿可單獨引入上下迴路,煙氣沿切線方向進入吸收塔下迴路,被冷卻到煙氣飽和溫度,同時部分SO2被石灰石吸收生成石膏(CaSO4·2H2O)。冷卻的煙氣進入吸收塔上迴路的噴霧區,經充分洗滌,達到SO2的最大吸收率,SO2轉化為亞硫酸鈣,經空氣氧化後最終吸收產物為硫酸鈣晶體(石膏)漿液,含固量為15%。經脫水後,可根據套用要求形成商用石膏或拋棄型石膏。

DLWS工藝的特點是上下迴路的PH值分別控制,上迴路PH值(5.8-6.5)較高使SO2的去除率達到最大,下迴路的PH值(4-5)較低,使石灰石易於溶解,吸收劑利用率提高,成本降低。系統脫硫效率可達95%。

SDA半乾法噴霧乾燥脫硫工藝

SDA脫硫工藝以Ca(OH)2漿液作脫硫吸收劑,通過離心轉盤式霧化器或氣流式霧化噴嘴使吸收劑在噴霧乾燥吸收器內霧化。熱煙氣進入吸收器與霧化劑吸收接觸後,同時發生三種傳熱傳質過程;

① 酸性氣體從氣相進入液滴的傳質過程;

② 被吸收酸性氣體與溶解的Ca(OH)2發生化學反應;

③ 液滴內水分的蒸發。

吸收乾燥後的產物(主要是CaSO3.1/2H2O)與飛灰一起收集在吸收器的底部或集塵器中。SDA工藝在理想的工況條件下,脫硫效率可達80%-90%。其特點是副產物為固態,沒有廢水產生。但吸收劑Ca(OH)2價格較高,運行成本不低。

LIFAC乾法煙氣脫硫工藝

LIFAC乾法煙氣脫硫工藝採用石灰石粉作為SO2吸收劑。其脫硫過程分為兩個階段:

第一階段是爐內脫硫,石灰石粉由氣力噴入爐膛內850-1150℃區域,石灰石粉分解成CaO和CO2,部分CaO和煙氣中的部分SO2反應生產CaSO4;

第二階段活化器內脫硫,熱煙氣進入活化器霧化增濕,使煙氣中未反應的CaO水合生成Ca(OH)2。同時,部分CaSO3氧化為CaSO4。脫硫灰中未完全反應的CaO,可通過部分脫硫灰返回活化器再循環加以利用,以提高吸收劑的利用率。LIFAC的脫硫效率為60%-85%。

LIFAC工藝的特點是綜合了爐內脫硫和噴霧乾燥脫硫的優點,工藝較為簡單,維護方便。但石灰石需加工成40μm以下的粉體,運行費用較高。

脫硝

煙氣脫硝工藝

由於爐內低氮燃燒技術的局限性,使得NOx 的排放不能達到令人滿意的程度,為了進一步降低NOx的排放,必須對燃燒後的煙氣進行脫硝處理。目前通行的煙氣脫硝工藝大致可分為乾法、半乾法和濕法3類。其中乾法包括選擇性非催化還原法(SNCR) 、選擇性催化還原法(SCR) 、電子束聯合脫硫脫硝法;半乾法有活性炭聯合脫硫脫硝法;濕法有臭氧氧化吸收法等。

在眾多脫硝方法當中,SCR脫硝工藝以其脫硝裝置結構簡單、無副產品、運行方便、可靠性高、脫硝效率高、一次投資相對較低等諸多優點,在日本和歐美得到了廣泛的商業套用。

SCR工藝

SCR 裝置主要由脫硝反應劑製備系統和反應器本體組成。通過向反應器內噴入脫硝反應劑NH3,將NOx還原為氮氣。由於此還原反應對溫度較為敏感,故需加入催化劑,以滿足反應的溫度要求,增強反應活性。

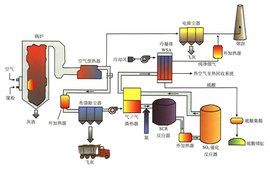

採用高含塵工藝時,SCR 反應器布置在省煤器和空氣預熱器(空預器) 之間。其優點是煙氣溫度高,滿足了催化劑活性要求;缺點是煙氣中的飛灰含量高,對催化劑的防磨損和防堵塞的性能要求較高。對於低含塵工藝,SCR布置在煙氣脫硫系統( FGD) 之後、煙囪之前。此時雖然煙氣中的飛灰含量大幅減少,但為了滿足催化劑活性對反應溫度的要求,需要安裝蒸汽加熱器和煙氣換熱器( GGH) ,系統複雜,投資增加,故一般選擇高含塵工藝。