溶劑脫瀝青

正文

用萃取的方法,從原油蒸餾所得的減壓渣油(有時也從常壓渣油)中,除去膠質和瀝青,以製取脫瀝青油同時生產石油瀝青的一種石油產品精製過程。脫瀝青油可通過溶劑精製、溶劑脫蠟和加氫精制(或白土精製)製取高粘度潤滑油基礎油(殘渣潤滑油);也可作為催化裂化和加氫裂化的原料。第一套潤滑油丙烷脫瀝青裝置建立於1934年,萃取過程在混合器、沉降罐內完成。以後建立的裝置則改用逆流萃取操作。萃取塔以往採用填充塔,近年來則多採用轉盤塔。中國的第一套丙烷脫瀝青裝置於1958年建成。

丙烷脫瀝青工藝

丙烷脫瀝青工藝過程原理 在減壓蒸餾的條件下,石蠟基或中間基原油(見原油評價)中的一些寶貴的高粘度潤滑油組分,由於沸點很高不能氣化而殘留在減壓渣油中,工業上是利用它們與其他物質(膠質和瀝青)在溶劑中的溶解度差別而進行分離的。常用的溶劑為丙烷、丁烷、戊烷、己烷或丙烷與丁烷的混合物。製取高粘度潤滑油的基礎油時,常用丙烷作溶劑。中國的丙烷脫瀝青裝置通常可生產兩種脫瀝青油,即殘炭值較低的輕脫瀝青油和殘炭值較高的重脫瀝青油,後者可作為潤滑油料或催化裂化原料。 採用丁烷或戊烷作為溶劑的脫瀝青過程,用於生產催化裂化原料,所得的脫油瀝青軟化點

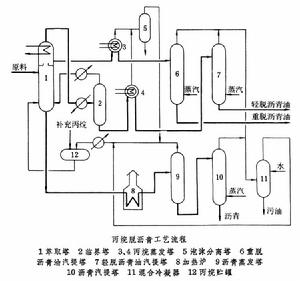

工藝流程 包括萃取和溶劑回收。

萃取部分一般採取一段萃取流程,也可採取二段萃取流程。以丙烷脫瀝青為例(見圖),萃取塔頂壓力一般為2.8~3.9MPa,塔頂溫度54~82℃,溶劑比(體積)為6~10:1,最大為13:1。

溶劑回收部分:瀝青與重脫瀝青油溶液中含丙烷少,採用中壓蒸發及低壓汽提回收丙烷;輕脫瀝青油溶液中含丙烷較多,採用多效蒸發及汽提,或臨界回收及汽提回收丙烷,以減少能耗。

臨界回收過程,是利用丙烷在接近臨界溫度和稍高於臨界壓力(丙烷的臨界溫度96.8℃、臨界壓力4.2MPa)的條件下,對油的溶解度接近於最小以及其密度也接近於最小的性質,使輕脫瀝青油與大部分丙烷在臨界塔內沉降、分離,從而避免了大量丙烷採用蒸發回收,減少了蒸發和冷凝過程造成的能耗。

超臨界回收,是利用溶劑在高於臨界溫度和壓力下對油的溶解度最小和溶劑密度很小的性質,進行油和溶劑的分離。超臨界狀態下溶劑回收過程沒有蒸發所需要的大量潛熱,所以大大降低了能耗。新的溶劑脫瀝青過程已經普遍採用了超臨界回收工藝。

近年來,各國致力於提高萃取效果,如改進溶劑回收流程和操作條件,並開展超臨界萃取的研究。