簡介

近幾年來,貴溪冶煉廠依靠科技進步,提高生產能力,產能由一期工程的設計9萬t/a提高到了二期工程20萬t/a。同時生產中的薄弱環節不斷暴露出來,其中閃速爐、電爐渣排放流槽損耗加劇、排渣不暢,直接地影響閃速爐、電爐的生產。為此,我們於1996年開始對流槽損耗問題進行了專門的研究和分析,並進行改造,基本解決了這一問題。

損耗原因分析

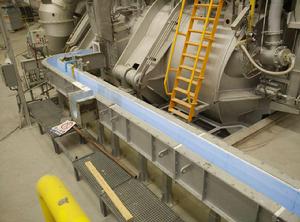

閃速爐渣是通過兩條石墨流槽(相互切換使用)流人電爐,閃速爐渣在電爐內進行銅渣沉澱分離後,通過一條石墨流槽送至沖渣流槽中進行水淬。根據現場觀察,導致閃速爐、電爐渣流槽損耗的主要原因是渣量、渣溫。

1.渣量

隨著貴冶產量的連年提高,渣量增大。銅產量達到14萬t/a後,渣流槽的損耗問題則明顯暴露出來,尤其是採用“四高”(高投料量、高冰銅品位、高溫、高氧)冶煉技術後,渣流槽損耗明顯加劇。

渣量由原來的29t/h左右(按9萬t/a、冰銅品位56 %、精礦銅品位24%計算)增加到了現在的60t/h左右(按投料量16萬t/a、冰銅品位61%、精礦品位24%計算),單位時間內渣對流槽的沖刷增大,流槽更換頻率增加,經常給正常生產造成影響。

2.渣溫

因為閃速爐採用“四高”冶煉技術,渣溫由原來的1230℃提高到1250℃,渣溫高使得渣對流槽的滲透力增強,熱浸蝕增大,流槽損耗加快,導致流槽壽命短。

實施改造

尋找科學合理結構形狀,採用經濟實用的材質,製作新型的渣流槽以適應新的生產形勢,減少故障率,減輕職工勞動強度,保證生產順行,降低成本消耗,是渣流槽改造的目的。

1.設計構思

首先,我們著重解決流槽的耐溫性。即流槽能夠在較長的使用時間內經受住1250℃高溫熔體的浸蝕而不發生燒壞、漏渣現象,保證生產順行。

實踐證明,通常材質的渣流槽,如果不通入可以循環冷卻、及時帶走熱量的冷卻介質,均無法適應高溫生產需求。與鐵相比,銅具有較好的耐侵蝕性及熱傳導性能很快地將高溫渣熱傳至冷卻介質,並且可回收、再利用,因此我們選用電解銅為製作材料。

生產現場可提供經濟合理的冷卻介質—壓縮空氣和冷卻水。壓縮空氣雖然安全性高。即使流槽內冷卻銅管燒壞不會發生安全事故,但冷卻效果差;而冷卻水冷卻效果好,但安全性不如空氣,冷卻銅管燒壞渣遇水易發生爆炸。但只要設計合理、操作謹慎、定期檢查是可以避免安全事故的。因此我們選擇了熱傳導係數更好的水作為渣流槽的冷卻介質。

其次,渣流槽結構設計。根據渣流槽的工藝特點發現,由於需經常性的對其積渣清理,故流槽內壁離冷卻銅管的距離較外壁厚,其目的是保護銅管、延長使用壽命、確保全全生產。

我們為滿足工藝,適合現場,便於安裝的要求,設計出了“預埋銅管的銅質水套流槽”。

2.特點

改造後的渣流槽具有如下特點:

①耐高溫。通過導熱性較好的銅流槽,熔體渣帶來的大量熱量能夠被流槽內部冷卻水及時帶走。而且由於流槽內具有一定溫度的冷卻水為不間斷循環使用,有效避免渣流槽開啟過程中急冷急熱現象。使用過程中的流槽溫度,其外側可用手觸摸,說明其冷卻效果好、耐高溫性強。

②耐損耗。改造後的渣流槽容量大、內表面光滑,而且渣流順暢,使用過程中在其內表面很快形成一層渣保護層,有效緩解了高溫渣對流槽的沖刷和浸蝕。

③經久耐用。由於改造後的渣流槽具有耐高溫、耐損耗的顯著特點,因此在日常使用過程中,極少發生故障,使用周期長,有效保證了生產的持續穩定。

④經濟實用。改造後的渣流槽製作簡單、造價適中、更換方便,不僅可節約生產成本,而且可減輕職工的勞動強度。

3.使用效果

隨著改造後的渣流槽投人使用以來,取得了顯著的生產效益和經濟效益。

①使用壽命大大延長。改造前石墨、鋼流槽的壽命短。使用1920t渣則消耗一條石墨流槽,使用1600t渣則消耗一條鋼流槽。改造後可使用280800t渣才消耗一條銅水套流槽,大大延長使用壽命。

②保證生產順行。改造前每周影響生產1次,減少精礦處理量100t左右,嚴重時造成閃速爐的停料,燒壞周圍設備。改造後未因流槽故障而影響生產。

③節約成本。渣流槽改造後生產成本降低,以一條流槽使用195d計算:改造前日耗成本(按石墨、鋼流槽,鎂磚、鎂粉的消耗計算,勞動力、影響生產不計)3299.06元。改造後日耗成本(按銅流槽一次性投人成本及鎂粉消耗成本計算,勞動力減少不計)2822.95元。一條流槽年節約成本可達16萬元。

總結

閃速爐、電爐的渣量增大,渣溫升高,既是流槽損耗加劇的根本原因,又是生產發展的必然。銅水套流槽取代石墨流槽是生產能力提高的必要條件。既降低了成本,又解決了生產的實際問題,適應貴冶“四高”冶煉生產。